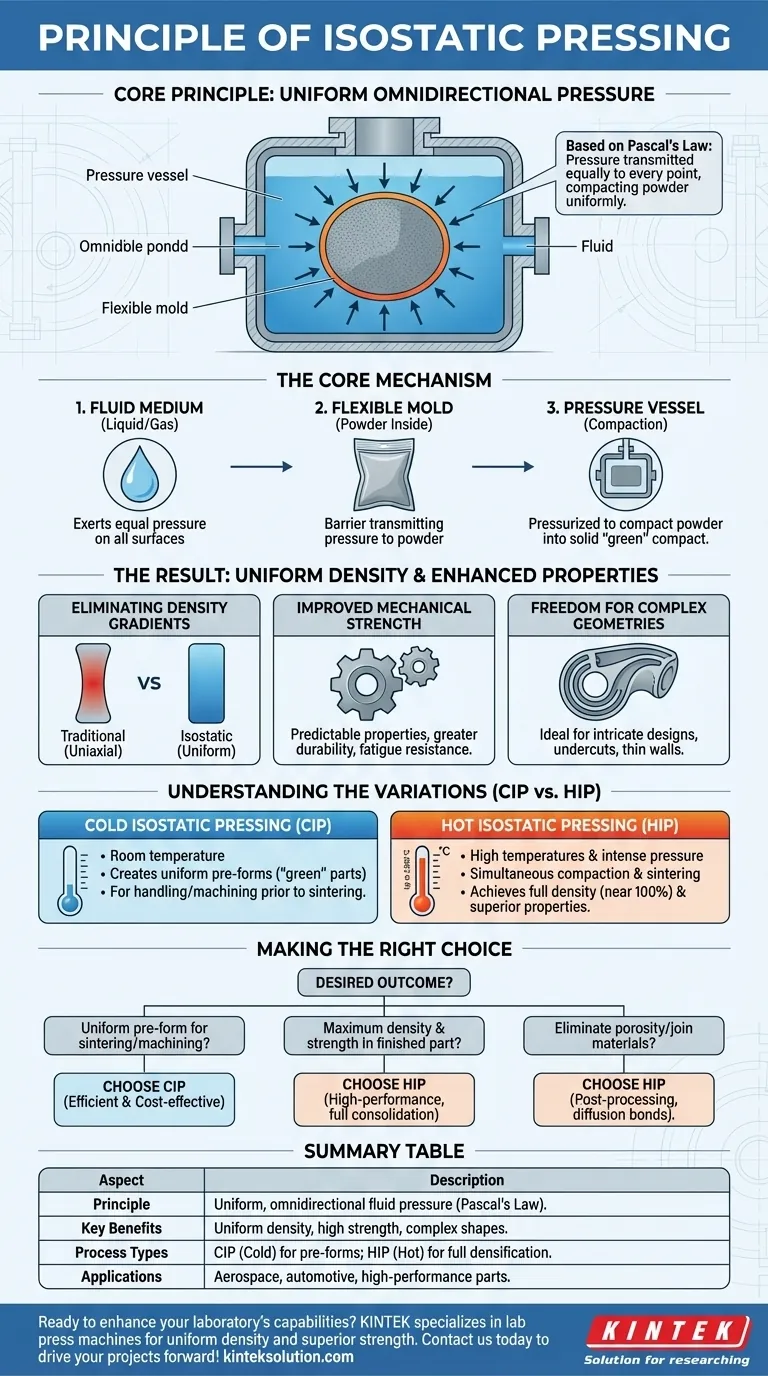

Em sua essência, o princípio da prensagem isostática é a aplicação de pressão uniforme e omnidirecional a um material em pó. Isso é conseguido submergindo um molde flexível preenchido com pó em um fluido (líquido ou gás) e, em seguida, pressurizando esse fluido. Com base na Lei de Pascal, a pressão é transmitida igualmente a cada ponto da superfície do molde, compactando uniformemente o pó em seu interior.

A vantagem fundamental da prensagem isostática é sua capacidade de superar as limitações da compactação tradicional de eixo único. Ao aplicar pressão uniformemente em todas as direções, ela produz componentes com densidade e resistência altamente uniformes, independentemente de sua complexidade geométrica.

O Mecanismo Essencial: Como a Pressão do Fluido Consegue a Uniformidade

A prensagem isostática transforma pó solto em um objeto sólido e denso, eliminando sistematicamente as bolsas de ar entre as partículas. O processo depende de alguns componentes chave que funcionam em conjunto.

O Papel do Meio Fluido

O processo usa um fluido – tipicamente água, óleo ou um gás inerte como argônio – como meio transmissor de pressão. Ao contrário de um punção sólido em uma matriz rígida, um fluido exerce pressão igual em todas as superfícies que toca. Isso garante que a força compressiva na peça seja perfeitamente equilibrada em todas as direções.

O Molde Flexível

O material em pó é primeiramente colocado em um recipiente ou molde flexível selado, muitas vezes feito de borracha ou um polímero similar. Este molde define a forma da peça final e, crucialmente, atua como uma barreira que permite que a pressão externa do fluido seja transmitida ao pó sem contaminação.

O Vaso de Pressão

O molde selado é então colocado dentro de um vaso de pressão de alta resistência. Uma vez que o vaso é selado, o fluido é bombeado e pressurizado, aplicando força compressiva uniforme ao molde e compactando o pó dentro dele em um compacto "verde" sólido.

O Resultado: Densidade Uniforme e Propriedades Aprimoradas

A distribuição uniforme da pressão não é apenas um detalhe técnico; é a fonte dos principais benefícios do método, levando a materiais com características superiores e mais previsíveis.

Eliminando Gradientes de Densidade

Na prensagem uniaxial tradicional, onde a pressão é aplicada de uma ou duas direções, o atrito entre o pó e as paredes da matriz impede a compactação uniforme. Isso resulta em gradientes de densidade, onde a peça é mais densa perto do punção e menos densa no meio. A prensagem isostática elimina completamente esse problema, criando uma estrutura interna homogênea.

Resistência Mecânica Melhorada

Uma densidade uniforme se traduz diretamente em propriedades mecânicas mais previsíveis e confiáveis. Sem pontos fracos internos ou vazios, o componente final exibe maior resistência, durabilidade e resistência à fadiga em toda a sua estrutura. Isso permite o design de componentes mais leves que não sacrificam o desempenho, uma vantagem crítica nas indústrias aeroespacial e automotiva.

Liberdade para Geometrias Complexas

Como a pressão se adapta a qualquer forma, a prensagem isostática é ideal para a produção de peças com designs intrincados, reentrâncias ou paredes finas. Os métodos de prensagem tradicionais teriam dificuldade em preencher e compactar essas geometrias uniformemente, mas a pressão do fluido garante que cada característica seja perfeitamente formada e densificada.

Compreendendo as Variações e Compromissos

A prensagem isostática não é um processo único, mas uma família de técnicas, cada uma adequada para diferentes aplicações. A distinção principal é a temperatura na qual o processo é realizado.

Prensagem Isostática a Frio (CIP)

A CIP é realizada à temperatura ambiente ou próximo a ela. Seu principal objetivo é compactar o pó em uma peça "verde" com resistência suficiente para manuseio seguro, usinagem verde ou transferência para um forno de sinterização subsequente. É uma maneira eficaz de criar uma pré-forma uniforme para processamento posterior.

Prensagem Isostática a Quente (HIP)

A HIP combina pressão intensa com altas temperaturas (até 2.000°C). O pó é tipicamente selado em um recipiente metálico que se deforma e se consolida com o material. Este processo realiza a compactação e a sinterização simultaneamente, sendo capaz de produzir uma peça totalmente densa (aproximando-se de 100% da densidade teórica) com propriedades mecânicas superiores em uma única etapa.

Limitações do Processo

Embora poderosa, essa tecnologia tem suas desvantagens. Os tempos de ciclo para prensagem isostática podem ser significativamente mais longos do que para a compactação convencional em matriz. Os moldes flexíveis têm uma vida útil finita e representam um custo contínuo de ferramental. Além disso, o HIP é um processo intensivo em energia e caro, reservado para aplicações de alto desempenho onde a integridade do material não é negociável.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo isostático correto depende inteiramente das propriedades desejadas do componente final e do seu fluxo de trabalho de fabricação.

- Se o seu foco principal é criar uma pré-forma uniforme para sinterização ou usinagem posterior: A Prensagem Isostática a Frio (CIP) é o método mais eficiente e econômico.

- Se o seu foco principal é atingir a máxima densidade e resistência mecânica possível em uma peça acabada: A Prensagem Isostática a Quente (HIP) é a escolha necessária para consolidar o material em uma única etapa de alto desempenho.

- Se o seu foco principal é eliminar a porosidade em peças fundidas ou unir materiais diferentes: A Prensagem Isostática a Quente (HIP) também é usada como uma etapa de pós-processamento para curar defeitos internos e criar fortes ligações por difusão.

Ao aproveitar o princípio da pressão uniforme, você pode selecionar o método de fabricação preciso para alcançar uma integridade e desempenho de material incomparáveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio | Aplica pressão uniforme e omnidirecional usando fluido e moldes flexíveis com base na Lei de Pascal. |

| Principais Benefícios | Elimina gradientes de densidade, melhora a resistência mecânica e permite geometrias complexas. |

| Tipos de Processo | Prensagem Isostática a Frio (CIP) para pré-formas; Prensagem Isostática a Quente (HIP) para densificação total. |

| Aplicações | Aeroespacial, automotiva e componentes de alto desempenho que exigem integridade superior do material. |

Pronto para aprimorar as capacidades do seu laboratório com prensagem isostática precisa? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas de laboratório, projetadas para fornecer densidade uniforme e resistência superior para peças complexas. Seja em pesquisa ou produção, nossas soluções garantem desempenho e eficiência confiáveis. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

- Molde de prensa bidirecional redondo para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica