Na sua essência a Prensagem Isostática a Frio (CIP) melhora a eficiência da produção ao combinar automação, tempos de ciclo rápidos e a capacidade de produzir peças altamente uniformes em grandes volumes. Este processo reduz significativamente o trabalho manual e cria pré-formas de elevada integridade que minimizam os defeitos e o desperdício nas fases de fabrico subsequentes, como a sinterização ou a maquinagem.

A verdadeira eficiência do CIP estende-se para além da própria fase de prensagem. Ao criar peças de qualidade superior, quase em forma de rede e com densidade uniforme, reduz drasticamente o retrabalho a jusante, as taxas de refugo e o tempo de acabamento, optimizando todo o ciclo de vida da produção.

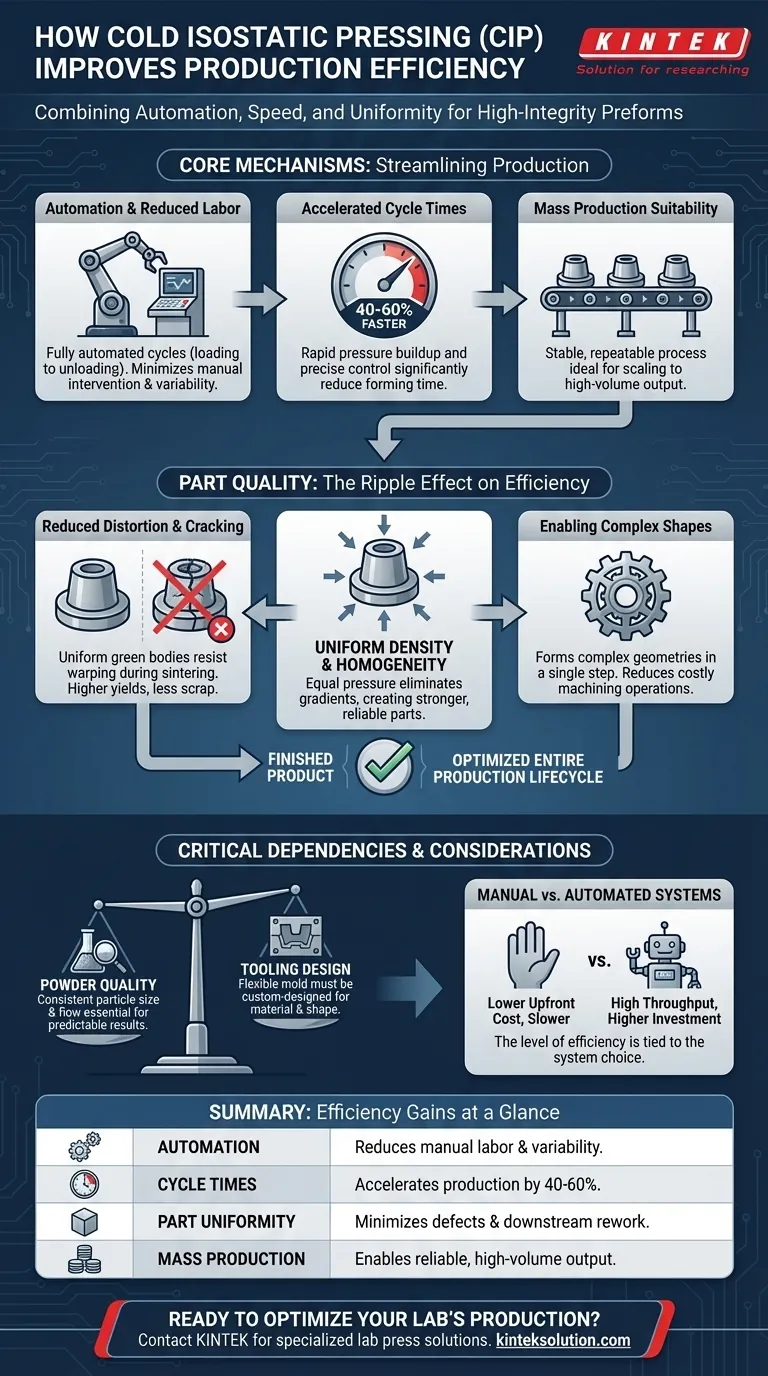

Os principais mecanismos de eficiência da CIP

A prensagem isostática a frio agiliza a produção através de várias vantagens distintas em relação aos métodos de compactação tradicionais. Estes mecanismos funcionam em conjunto para aumentar o rendimento, reduzir os custos e melhorar a qualidade da peça final.

Automatização e redução de mão de obra

Os modernos sistemas CIP eléctricos automatizam todo o ciclo de prensagem, desde o carregamento e pressurização até à despressurização e descarregamento. Esta automatização minimiza a necessidade de intervenção manual do operador, o que não só reduz os custos de mão de obra como também elimina uma fonte significativa de variabilidade do processo e de potencial contaminação.

Tempos de ciclo acelerados

O equipamento CIP automatizado oferece um controlo preciso dos parâmetros de pressão e permite uma rápida acumulação de pressão. Em comparação com os sistemas CIP mais antigos, operados manualmente, os processos automatizados modernos podem reduzir o tempo de formação em 40% a 60% aumentando diretamente o número de peças que podem ser produzidas num determinado período.

Adequação à produção em massa

O processo CIP é inerentemente estável e repetível. Uma vez estabelecidos os parâmetros para uma peça e material específicos, o sistema pode produzir, de forma fiável, milhares de componentes idênticos. Esta estabilidade torna-o numa tecnologia ideal para aumentar a produção em massa.

Como a qualidade das peças aumenta a eficiência global

Um aspeto fundamental e frequentemente ignorado da eficiência do CIP é o seu impacto na qualidade da peça intermédia, ou "corpo verde" Esta qualidade inicial tem um efeito em cascata, evitando problemas e poupando tempo ao longo do resto do processo de fabrico.

Densidade uniforme e homogeneidade

A CIP aplica uma pressão igual em todas as direcções, criando uma massa sólida e homogénea com uma densidade altamente uniforme. Isto elimina os gradientes de densidade e os pontos fracos comuns na prensagem uniaxial, conduzindo a componentes finais mais fortes e fiáveis.

Redução da distorção e da fissuração

Uma vez que os corpos verdes produzidos pela CIP são tão uniformes, sofrem muito pouca distorção, deformação ou fissuração durante as altas temperaturas da fase de sinterização subsequente. Este facto aumenta drasticamente o rendimento final e reduz a quantidade de material de refugo, uma importante fonte de ineficiência e de custos.

Ativação de formas complexas

O CIP é capaz de formar geometrias complexas num único passo de prensagem. Isto pode eliminar a necessidade de múltiplas operações de maquinagem, demoradas e dispendiosas, que seriam necessárias se a peça fosse feita a partir de um simples bloco ou barra.

Compreender as dependências e as soluções de compromisso

Os ganhos de eficiência da CIP não são automáticos. Dependem muito do controlo cuidadoso do processo e do investimento inicial em materiais e ferramentas.

O papel crítico da qualidade do pó

A eficiência da operação de prensagem é diretamente influenciada pela qualidade do pó em bruto. O material deve ter a distribuição adequada do tamanho das partículas, a fluidez e a densidade de batida para garantir que preenche o molde uniformemente e comprime de forma previsível. Um pó inconsistente conduzirá a peças inconsistentes e a falhas no processo.

O impacto da conceção das ferramentas

O molde flexível ou "saco" utilizado no CIP é uma peça fundamental do equipamento. A sua conceção deve ser adaptada ao pó específico que está a ser utilizado e à forma final desejada. Uma ferramenta mal concebida não conseguirá produzir peças exactas, conduzindo a desperdícios e a tempos de paragem do processo.

Sistemas manuais vs. automatizados

Embora todos os CIP ofereçam benefícios, o nível de eficiência está ligado ao sistema. A CIP manual é menos dispendiosa à partida, mas é muito mais trabalhosa e mais lenta. Os sistemas CIP eléctricos totalmente automatizados proporcionam o maior rendimento e consistência, mas requerem um maior investimento de capital.

Fazer a escolha certa para a sua aplicação

Para aproveitar eficazmente a Prensagem Isostática a Frio, alinhe a sua estratégia de implementação com o seu principal objetivo de produção.

- Se o seu principal objetivo é maximizar o rendimento: Invista num sistema CIP elétrico totalmente automatizado para tirar partido dos seus tempos de ciclo rápidos e repetíveis e dos requisitos mínimos de mão de obra.

- Se o seu principal objetivo é produzir peças complexas e de elevada integridade: Dê prioridade a um controlo rigoroso da qualidade do seu pó e associe-se a especialistas para desenvolver ferramentas de precisão para minimizar as falhas a jusante.

- Se o seu principal objetivo é a estabilidade do processo: A CIP proporciona um método de moldagem excecionalmente estável, mas lembre-se que esta estabilidade depende da consistência dos seus materiais de entrada.

Ao encarar a CIP como uma parte integrada do seu fluxo de trabalho, pode desbloquear ganhos de eficiência que se estendem muito para além da própria prensa.

Quadro de resumo:

| Fator de eficiência | Benefício chave |

|---|---|

| Automatização | Reduz o trabalho manual e a variabilidade |

| Tempos de ciclo | Acelera a produção em 40-60% |

| Uniformidade da peça | Minimiza os defeitos e o retrabalho a jusante |

| Produção em massa | Permite uma produção fiável e de grande volume |

Pronto para otimizar a produção do seu laboratório com a prensagem isostática a frio? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para aumentar a eficiência, reduzir os custos e garantir resultados de alta qualidade para as suas necessidades laboratoriais. Contacte-nos hoje para discutir como as nossas soluções podem transformar o seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2