Em sua essência, a importância da Prensagem Isostática a Frio (CIP) reside em sua capacidade única de aplicar pressão perfeitamente uniforme e em todas as direções a um material em pó à temperatura ambiente. Este processo hidrostático supera as limitações fundamentais dos métodos tradicionais de prensagem, permitindo que os fabricantes formem formas complexas com densidade excepcionalmente consistente, resistência e comportamento previsível nas fases posteriores de produção, como a sinterização.

O valor central do CIP não é apenas fabricar peças, mas fabricar peças melhores. Ao eliminar o atrito da parede do molde inerente a outros métodos, ele desbloqueia um nível mais alto de integridade do material e complexidade geométrica, transformando matérias-primas em pó em componentes de forma quase final com propriedades estruturais superiores.

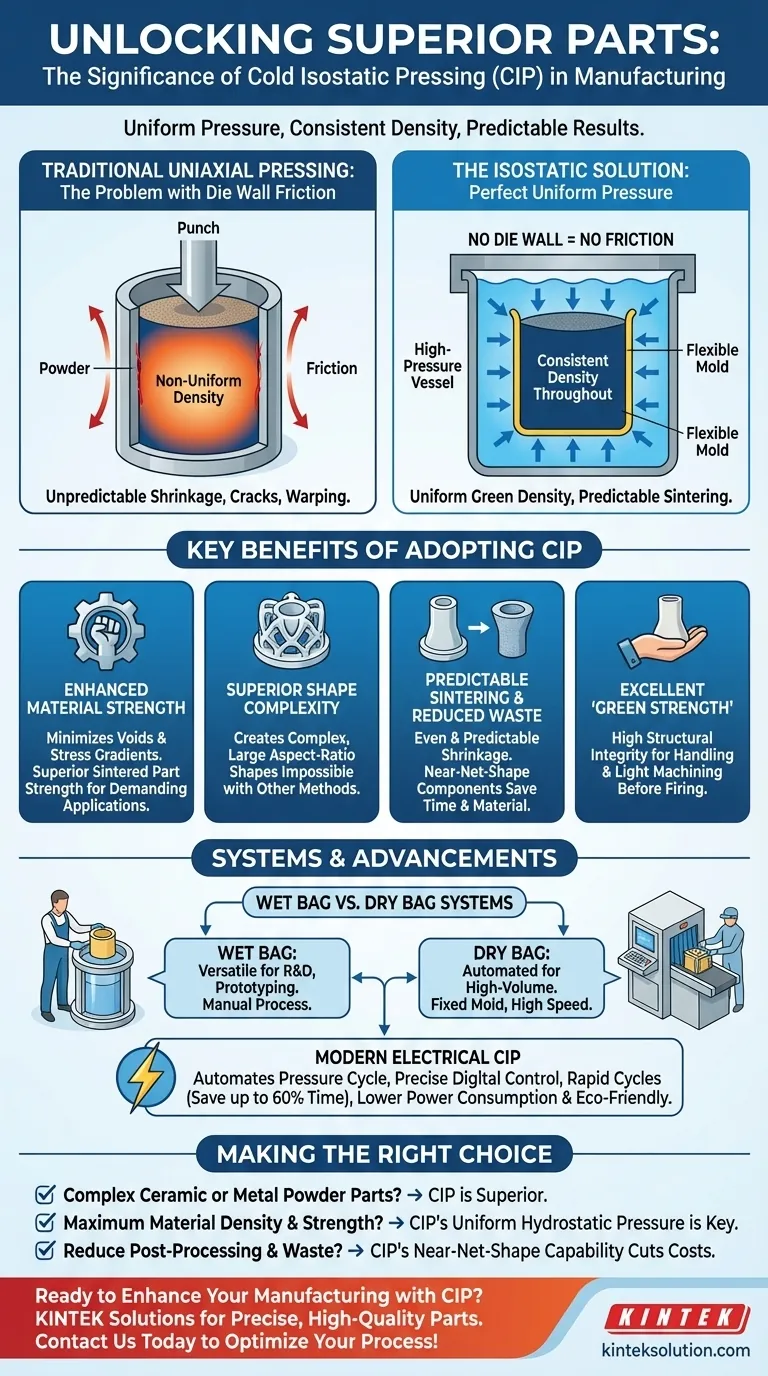

Como o CIP Resolve um Desafio Fundamental de Fabricação

Para entender o valor do CIP, você deve primeiro entender o problema que ele resolve: a falha inerente na compactação tradicional de peças.

O Problema com a Prensagem Uniaxial

Na prensagem convencional em matriz, a pressão é aplicada a partir de uma ou duas direções (uniaxial ou biaxial). Isso cria um atrito significativo entre o pó e as paredes do molde.

Esse atrito impede que a pressão seja transmitida uniformemente por toda a peça. O resultado é um componente com densidade não uniforme — mais denso perto das faces do pistão e menos denso no meio e perto das paredes. Essa inconsistência leva a encolhimento imprevisível, empenamento e potenciais rachaduras durante a sinterização.

A Solução Isostática: Pressão Uniforme

O CIP contorna completamente essa limitação. O processo envolve colocar o pó em um molde elastomérico flexível e selado. Este molde é então submerso em um fluido dentro de uma câmara de alta pressão.

Quando a pressão é aplicada ao fluido, ela é transmitida hidrostáticamente — igualmente e simultaneamente de todas as direções — para o molde flexível. Não há parede de molde e, portanto, nenhum atrito.

O Resultado: Densidade Verde Uniforme

Como a pressão é perfeitamente uniforme, o pó se compacta a uma densidade consistente em toda a peça, independentemente de sua forma ou complexidade.

Este componente pré-sinterizado altamente uniforme, conhecido como peça "verde", é o principal objetivo do CIP. Essa uniformidade é a base para todos os benefícios subsequentes do processo.

Principais Benefícios da Adoção do CIP

Atingir a densidade verde uniforme se traduz diretamente em vantagens significativas em qualidade, eficiência e custo.

Resistência e Integridade Aprimoradas do Material

A compactação uniforme minimiza vazios internos e elimina os gradientes de estresse que causam rachaduras na prensagem tradicional. Isso resulta em uma peça sinterizada final com resistência superior do material, tornando-a adequada para aplicações altamente exigentes.

Complexidade e Uniformidade de Forma Superiores

Sem as restrições de moldes rígidos e atrito, o CIP pode produzir formas complexas e com alta relação de aspecto que são impossíveis de criar com outros métodos. A pressão hidrostática garante que até mesmo características intrincadas sejam formadas com precisão dimensional e regularidade.

Sinterização Previsível e Redução de Desperdício

Uma peça com densidade uniforme encolhe de maneira uniforme e previsível durante a fase final de sinterização a alta temperatura. Isso cria um componente de "forma quase final" que requer significativamente menos usinagem pós-processamento, economizando tempo valioso, matérias-primas e reduzindo os custos gerais de produção.

Excelente "Resistência Verde" para Manuseio

Apesar de não serem sinterizadas, as peças verdes densamente e uniformemente compactadas possuem integridade estrutural suficiente para serem manuseadas, movidas e até levemente usinadas antes da queima final. Isso melhora a eficiência do processo e reduz quebras.

Entendendo as Compensações e Avanços Modernos

Embora poderoso, o CIP não é uma solução universal. A escolha do sistema e da tecnologia depende inteiramente de suas necessidades de produção.

Sistemas Wet Bag vs. Dry Bag

O método original, CIP de saco úmido (wet bag), envolve colocar manualmente o molde selado na câmara de pressão. É altamente versátil e ideal para P&D, prototipagem e produção de baixo volume de vários tamanhos de peças.

O CIP de saco seco (dry bag) integra o molde flexível diretamente na câmara de pressão, permitindo um processo mais automatizado. O pó é carregado no molde fixo, prensado e ejetado, tornando-o muito mais adequado para tiragens de produção dedicadas de alto volume de um único design de peça.

A Ascensão do CIP Elétrico

Os sistemas modernos de CIP Elétrico representam uma evolução significativa. Eles automatizam todo o ciclo de pressão, substituindo bombas hidráulicas mais antigas e mais lentas.

Esses sistemas oferecem controle digital preciso sobre a pressão, permitem ciclos rápidos que podem economizar até 60% do tempo de formação e operam com menor consumo de energia. Essa automação reduz os custos de mão de obra, minimiza a contaminação do meio de pressão e diminui o impacto ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se o CIP é adequado para você requer alinhar suas capacidades com seu principal objetivo de fabricação.

- Se seu foco principal é produzir peças complexas de pó cerâmico ou metálico: O CIP é a escolha superior para criar formas que são difíceis ou impossíveis de formar usando a prensagem uniaxial tradicional.

- Se seu foco principal é alcançar a densidade e a resistência máximas do material: A pressão hidrostática uniforme do CIP minimiza falhas internas e fraquezas, levando a propriedades finais superiores após a sinterização.

- Se seu foco principal é reduzir o pós-processamento e o desperdício de material: A capacidade do CIP de criar componentes de forma quase final com encolhimento previsível reduz significativamente a necessidade de usinagem extensa e cara.

Em última análise, a Prensagem Isostática a Frio permite que você supere as limitações geométricas e de material da metalurgia do pó convencional.

Tabela de Resumo:

| Aspecto | Significado do CIP |

|---|---|

| Aplicação da Pressão | Pressão hidrostática uniforme e em todas as direções à temperatura ambiente |

| Benefício Principal | Elimina o atrito da parede do molde para densidade e resistência consistentes |

| Capacidade de Forma | Produz formas complexas e com alta relação de aspecto |

| Resultado da Sinterização | Encolhimento previsível, reduzindo a pós-usinagem e o desperdício |

| Resistência da Peça Verde | Alta integridade para manuseio e usinagem leve antes da queima |

| Tipos de Sistema | Saco úmido (versátil para P&D) e saco seco (automatizado para alto volume) |

Pronto para aprimorar sua fabricação com Prensagem Isostática a Frio? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas isostáticas, projetadas para fornecer densidade uniforme, resistência superior e desperdício reduzido para suas necessidades de laboratório. Se você está trabalhando com cerâmicas ou pós metálicos, nossas soluções ajudam você a obter peças precisas e de alta qualidade de forma eficiente. Entre em contato conosco hoje para discutir como nosso equipamento CIP pode otimizar seu processo de produção e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade