Para otimizar um processo de Prensagem Isostática a Frio (CIP), as empresas devem focar em três pilares principais: manutenção rigorosa de equipamentos, seleção estratégica de materiais e controle preciso de processo. Esta abordagem holística garante a qualidade consistente das peças, maximiza a resistência do material e reduz os custos operacionais ao minimizar o desperdício e os tempos de ciclo.

A verdadeira otimização do CIP não se trata de maximizar uma única variável como a pressão. Trata-se de alcançar um equilíbrio estratégico entre as capacidades do seu equipamento, as propriedades do seu material e as características desejadas da peça final para produzir componentes uniformes e de alta resistência de forma confiável e econômica.

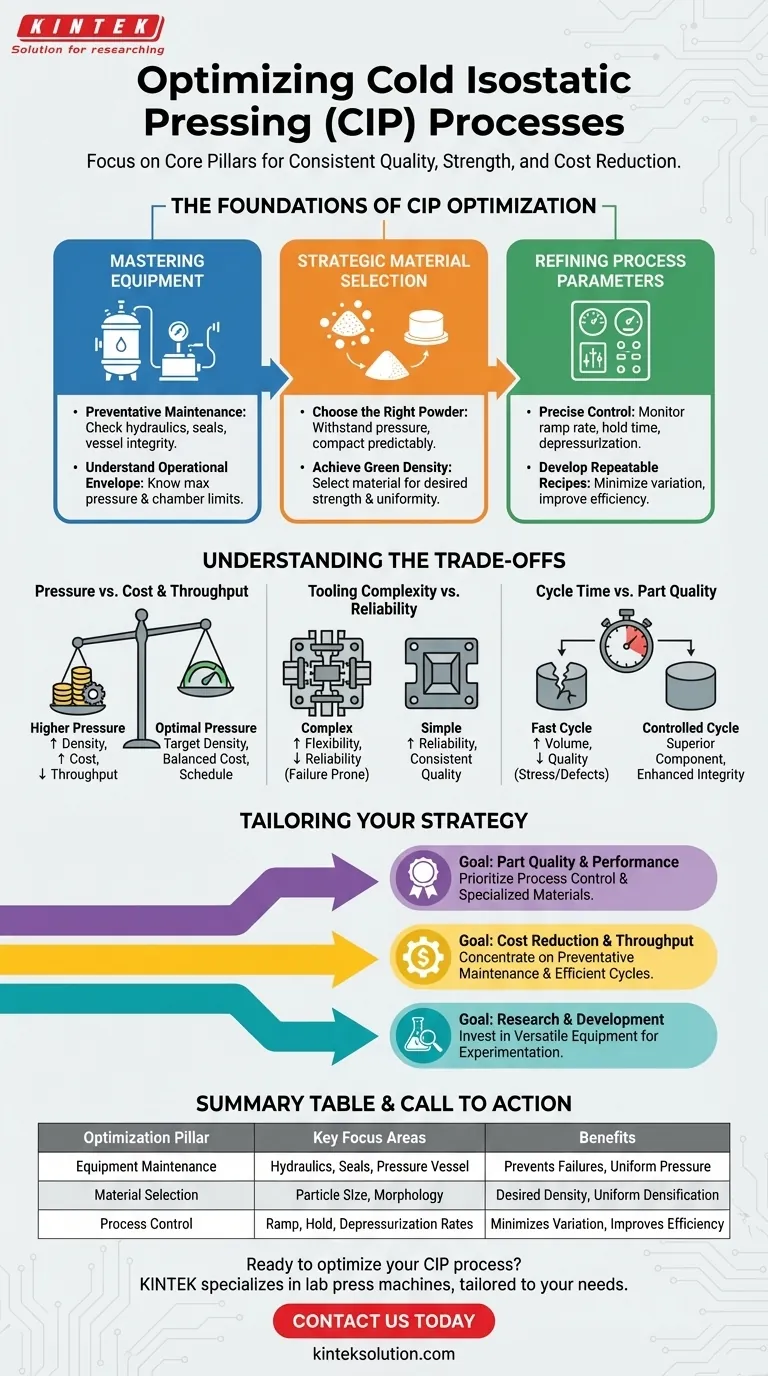

Os Fundamentos da Otimização do CIP

Otimizar suas operações de CIP requer uma abordagem sistemática que aborde cada elemento do processo. A fraqueza em uma área irá, inevitavelmente, comprometer o resultado final, independentemente da força em outras.

Dominando Seu Equipamento

Seu vaso de pressão e sistemas hidráulicos são o coração do processo CIP. Sua confiabilidade dita a consistência de sua produção.

A manutenção regular e preventiva é inegociável. Isso inclui verificações de rotina nos sistemas hidráulicos, vedações e na integridade do próprio vaso de pressão para prevenir falhas e garantir uma aplicação de pressão uniforme.

Além da manutenção, você deve compreender o envelope operacional do seu equipamento. Isso inclui sua faixa máxima de pressão e capacidade da câmara, que definem os limites físicos e geométricos das peças que você pode produzir.

Seleção Estratégica de Materiais

O sucesso do CIP está fundamentalmente ligado ao material que está sendo processado. O objetivo é selecionar um pó que não apenas resista à pressão, mas também se compacte de forma previsível.

Seu material escolhido deve ser capaz de atingir a densidade e a resistência "verde" desejadas. Diferentes materiais se comportam de maneira diferente sob pressão, afetando a compactação e as propriedades finais do componente.

Considere fazer parcerias com fornecedores ou especialistas que compreendam as nuances dos pós para prensagem isostática, incluindo a distribuição e morfologia do tamanho das partículas, que são cruciais para a densificação uniforme.

Refinando os Parâmetros do Processo

É aqui que você traduz a capacidade do equipamento e as propriedades do material em um componente de alta qualidade. O controle preciso é fundamental.

Monitore e ajuste continuamente as principais etapas do processo. Isso inclui a taxa de aumento de pressão, o tempo de permanência na pressão máxima e a taxa de despressurização.

O objetivo é desenvolver uma "receita" repetível para cada combinação de peça e material. Isso minimiza a variação entre lotes, reduz o desperdício de peças rejeitadas e melhora a eficiência geral.

Compreendendo os Trade-offs

A otimização eficaz exige reconhecer que toda decisão envolve uma compensação. Levar um parâmetro ao seu limite geralmente ocorre à custa de outro.

Pressão vs. Custo e Produtividade

Embora uma pressão mais alta geralmente leve a uma maior densidade, ela também aumenta o estresse no equipamento, potencialmente levando a uma manutenção mais frequente e a um maior consumo de energia.

Pressões extremamente altas também podem prolongar os tempos de ciclo, reduzindo a produtividade geral. A pressão ideal é aquela que atinge a densidade necessária da peça sem sobrecarregar desnecessariamente seu orçamento operacional ou cronograma.

Complexidade da Ferramenta vs. Confiabilidade

O CIP permite formas complexas, mas ferramentas intrincadas (o molde flexível ou bolsa) podem ser mais propensas a falhas. Esses moldes também podem criar áreas onde a pressão não é aplicada perfeitamente de forma uniforme.

Frequentemente, um design de ferramenta mais simples e robusto oferece maior confiabilidade do processo e qualidade de peça mais consistente, mesmo que exija usinagem pós-prensagem.

Tempo de Ciclo vs. Qualidade da Peça

Reduzir os tempos de ciclo usando taxas de rampa mais rápidas ou tempos de espera mais curtos pode aumentar o volume de produção.

No entanto, isso pode introduzir tensões internas ou resultar em densificação incompleta ou não uniforme, comprometendo a integridade mecânica da peça final. Um ciclo mais lento e controlado quase sempre produz um componente superior.

Adaptando Sua Estratégia de Otimização

Seus objetivos específicos devem ditar suas prioridades de otimização. Use estas diretrizes para focar seus esforços onde eles terão o maior impacto.

- Se seu foco principal é a qualidade e o desempenho da peça: Priorize o controle preciso do processo e selecione materiais especificamente projetados para compactação superior, mesmo que isso prolongue os tempos de ciclo.

- Se seu foco principal é a redução de custos e a produtividade: Concentre-se na manutenção preventiva para maximizar o tempo de atividade e refine os parâmetros do ciclo para serem o mais eficientes possível sem sacrificar a qualidade essencial.

- Se seu foco principal é pesquisa e desenvolvimento: Invista em equipamentos versáteis com uma ampla faixa de pressão e capacidade para permitir a experimentação com materiais inovadores e geometrias complexas de peças.

Em última análise, um processo CIP bem otimizado transforma pó bruto em um componente previsível e de alto valor.

Tabela Resumo:

| Pilar de Otimização | Áreas Chave de Foco | Benefícios |

|---|---|---|

| Manutenção de Equipamento | Verificações regulares nos sistemas hidráulicos, vedações e vaso de pressão | Previne falhas, garante aplicação uniforme de pressão |

| Seleção de Material | Propriedades do pó como tamanho e morfologia das partículas | Atinge a densidade e resistência verde desejadas, permite densificação uniforme |

| Controle de Processo | Taxa de aumento de pressão, tempo de espera, taxa de despressurização | Minimiza variação, reduz desperdício, melhora a eficiência |

Pronto para otimizar seu processo de Prensagem Isostática a Frio? A KINTEK é especialista em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas para atender às suas necessidades de laboratório. Nossa experiência ajuda você a alcançar qualidade consistente das peças, maximizar a resistência do material e reduzir os custos operacionais. Entre em contato conosco hoje para descobrir como nossas soluções podem aprimorar suas operações de CIP!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Por que uma Prensa Isostática a Frio (CIP) é necessária para membranas cerâmicas de perovskita? Alcançar a Eficiência Máxima de Redução de CO2

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade