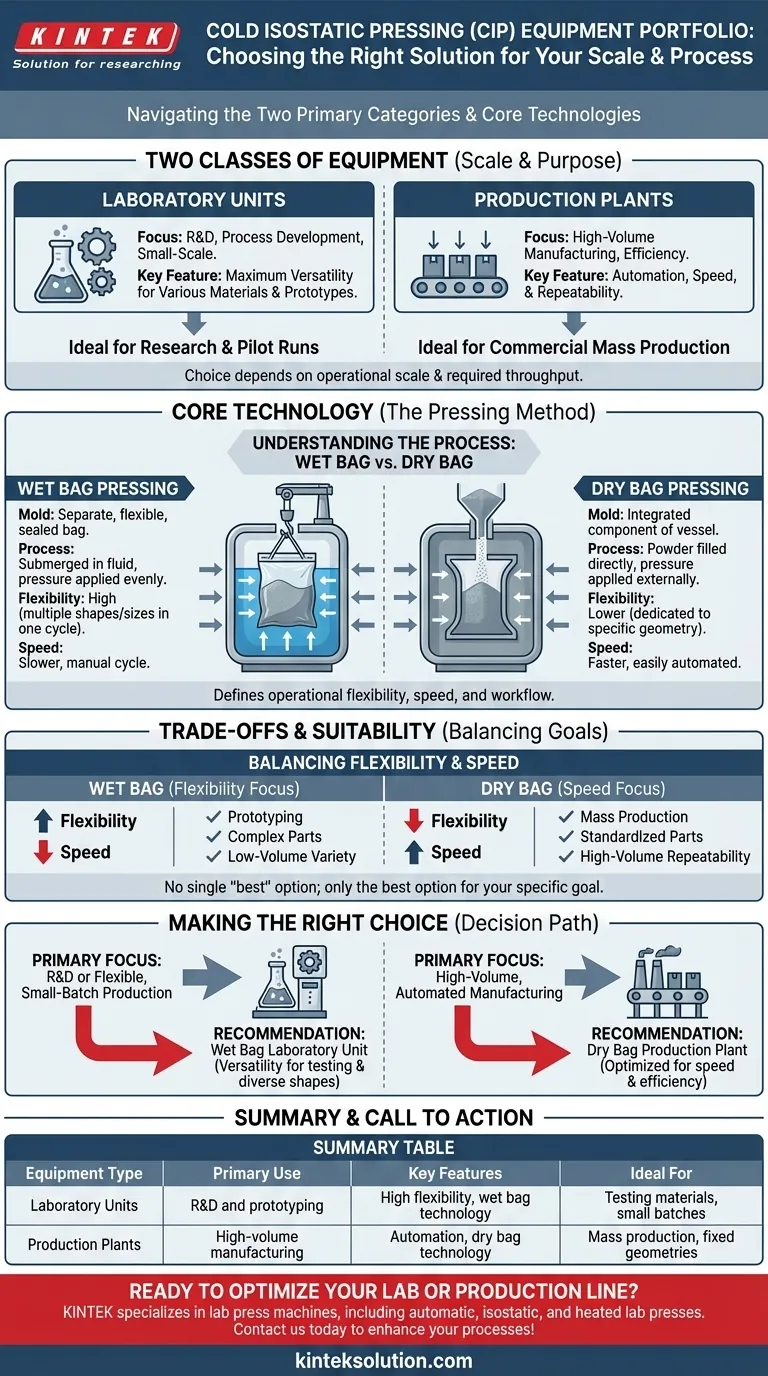

Na sua essência A carteira de equipamentos para prensagem isostática a frio (CIP) divide-se em duas categorias principais, concebidas para diferentes escalas operacionais.Trata-se de unidades laboratoriais multifuncionais para investigação e desenvolvimento e de instalações de produção altamente optimizadas, concebidas para o fabrico de grandes volumes.A escolha entre elas depende inteiramente da sua aplicação específica, do rendimento necessário e da variedade de peças que pretende produzir.

A decisão fundamental na seleção do equipamento CIP não tem apenas a ver com a escala (laboratório vs. produção), mas também com a tecnologia de processo subjacente.A sua escolha entre a prensagem de \"saco húmido\" e de \"saco seco\" definirá a sua flexibilidade operacional, velocidade de produção e fluxo de trabalho geral.

As duas classes de equipamento CIP

Compreender o papel de cada classe de equipamento é o primeiro passo para determinar o equipamento certo para os seus objectivos.A distinção baseia-se no objetivo: flexibilidade para o desenvolvimento versus eficiência para a produção em massa.

Unidades de laboratório de alto desempenho

As unidades de laboratório são concebidas para máxima versatilidade.Servem como ferramentas multi-funcionais para a investigação de materiais, desenvolvimento de processos e produção em pequena escala ou piloto.

Estes sistemas permitem aos engenheiros e cientistas testar vários materiais, tais como pós cerâmicos ou grafite, e criar protótipos de peças de diferentes formas e tamanhos sem se comprometerem com ferramentas dedicadas de grande escala.

Instalações de produção optimizadas

As instalações de produção são sistemas orientados para o produto, optimizados para eficiência e elevado rendimento.São normalmente integradas numa linha de produção maior para produzir um componente específico em grandes quantidades.

Neste caso, o foco passa da flexibilidade para a automação, velocidade e repetibilidade.Estas fábricas são concebidas para minimizar os tempos de ciclo e a mão de obra, tornando-as ideais para o fabrico comercial de artigos como isoladores eléctricos ou componentes para peças de motores.

Compreender a tecnologia principal:Saco húmido vs. saco seco

Para além da escala do equipamento, a distinção técnica mais crítica é o método de prensagem.Esta escolha tem um impacto direto na forma como o material é manuseado e processado dentro do recipiente de alta pressão.

Explicação da prensagem de saco húmido

Na tecnologia de saco húmido, o pó é colocado num molde flexível e selado fora do recipiente sob pressão.Este molde selado é então totalmente submerso no meio de pressão (normalmente água com um inibidor de corrosão) dentro do recipiente.

A pressão é aplicada uniformemente de todas as direcções através do fluido, compactando o pó no interior do molde.Este método é excecionalmente versátil, uma vez que muitas formas e tamanhos diferentes de moldes podem ser processados num único ciclo.

Explicação da prensagem de sacos a seco

Na prensagem de sacos secos, o molde flexível é um componente integrado do próprio recipiente sob pressão.O pó é enchido diretamente neste molde incorporado, o recipiente é selado e é aplicada pressão no exterior do molde.

Isto elimina a necessidade de submergir e recuperar o molde, tornando o processo muito mais rápido e fácil de automatizar.No entanto, dedica a máquina à produção de peças com uma geometria específica.

Compreender as vantagens e desvantagens

A escolha da tecnologia CIP correta envolve o equilíbrio entre flexibilidade e velocidade e investimento inicial e custos operacionais a longo prazo.Não existe uma única opção \"melhor\"; existe apenas a melhor opção para um objetivo específico.

Flexibilidade vs. Velocidade

As prensas de saco húmido oferecem a máxima flexibilidade.São ideais para a pré-formação de peças grandes e complexas, como isoladores de cerâmica ou cadinhos de grafite, ou para instalações que produzem uma grande variedade de componentes.A contrapartida é um ciclo mais lento e manual.

As prensas de saco seco oferecem velocidade superior e são ideais para automação.São a escolha óbvia para a produção de grandes volumes de um único tipo de peça, como alvos de pulverização catódica ou outros componentes normalizados, em que a minimização do tempo de ciclo é fundamental.

Adequação da aplicação

Muitas vezes, é a aplicação que dita a tecnologia.A criação de protótipos, o desenvolvimento de novos materiais e a produção de peças únicas de grandes dimensões ou complexas são domínios em que saco húmido a tecnologia de sacos húmidos destaca-se.

O fabrico repetitivo e de grande volume, em que a geometria da peça é fixa, é o ponto forte da saco seco sistemas.Foram concebidos para serem um passo dedicado num fluxo de trabalho de produção simplificado.

Fazer a escolha certa para o seu objetivo

A sua seleção deve ser um reflexo direto do seu principal objetivo operacional.Utilize estas diretrizes para clarificar a sua decisão.

- Se o seu foco principal é a I&D ou a produção flexível de pequenos lotes: Uma unidade de laboratório de sacos húmidos proporciona a versatilidade necessária para testar diferentes materiais e fabricar uma grande variedade de formas e tamanhos de peças.

- Se o seu foco principal é o fabrico automatizado e de grande volume de uma peça específica: Uma fábrica de produção de sacos secos é optimizada para a velocidade, repetibilidade e eficiência necessárias para uma produção comercial em grande escala.

Ao alinhar o design principal do equipamento com os seus objectivos de produção específicos, pode garantir uma implementação bem sucedida e eficiente da tecnologia de prensagem isostática.

Tabela de resumo:

| Tipo de equipamento | Utilização primária | Caraterísticas principais | Ideal para |

|---|---|---|---|

| Unidades de laboratório | I&D e prototipagem | Alta flexibilidade, tecnologia de saco húmido | Materiais de teste, pequenos lotes |

| Fábricas de produção | Fabrico de grandes volumes | Automação, tecnologia de saco seco | Produção em massa, geometrias fixas |

Pronto para otimizar o seu laboratório ou linha de produção com o equipamento CIP adequado? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório.Quer se trate de I&D ou de fabrico de grandes volumes, as nossas soluções proporcionam um controlo preciso, eficiência e fiabilidade. Contacte-nos hoje para discutir como podemos melhorar os seus processos e satisfazer os seus requisitos específicos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma