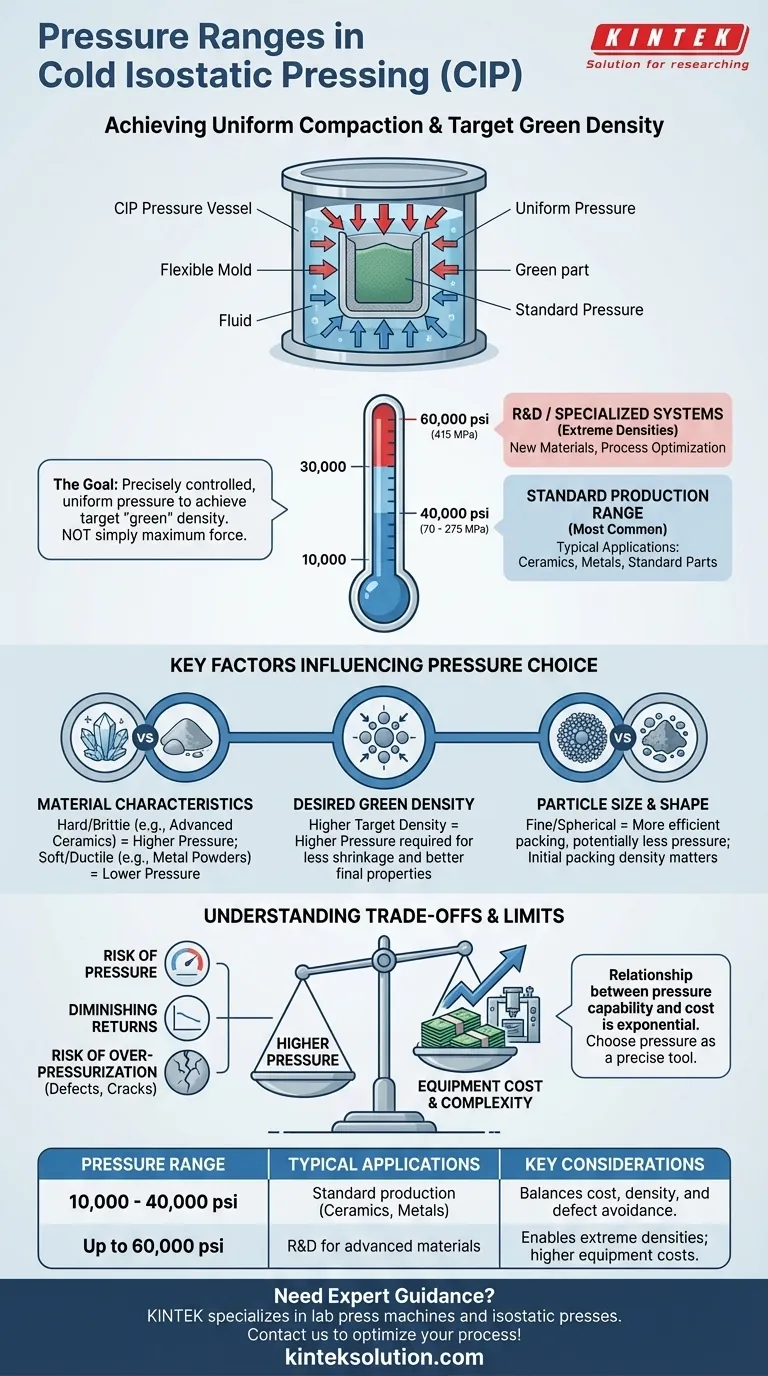

Na Prensagem Isostática a Frio (CIP), a grande maioria dos materiais é compactada usando pressões entre 10.000 e 40.000 psi (aproximadamente 70 a 275 MPa). Embora esta seja a faixa de produção padrão, sistemas especializados de pesquisa e desenvolvimento podem operar a pressões de até 60.000 psi (415 MPa) para testar novos materiais ou alcançar densidades extremas.

O objetivo do CIP não é simplesmente aplicar força máxima, mas usar pressão uniformemente controlada para atingir uma densidade "verde" alvo. Selecionar a pressão correta é um equilíbrio entre alcançar compactação suficiente e evitar o retorno decrescente e os potenciais defeitos causados pela sobrepressurização.

O Papel da Pressão na Compactação Uniforme

A Prensagem Isostática a Frio utiliza um fluido para aplicar pressão igual de todas as direções sobre um pó selado em um molde flexível. Este mecanismo fundamental é o que torna o processo tão eficaz.

Eliminando Vazios e Aumentando a Densidade

A função primária da pressão é colapsar os vazios entre as partículas individuais do pó. À medida que a pressão aumenta, as partículas são forçadas a um arranjo mais apertado, aumentando significativamente a densidade do compacto.

Alcançando Propriedades Isotrópicas

Como a pressão é aplicada uniformemente (isostaticamente), a densidade resultante é consistente em toda a peça. Isso evita os gradientes de densidade comuns na prensagem uniaxial, levando a uma retração mais previsível durante a fase final de sinterização.

Criando a Peça "Verde"

O resultado do CIP é uma peça "verde"—um compacto frágil mantido unido pelo travamento mecânico das partículas. Ela tem força suficiente para ser manuseada e usinada antes da sinterização final, mas ainda não alcançou suas propriedades finais do material. O nível de pressão determina diretamente essa resistência e densidade verde.

Fatores Chave que Influenciam Sua Escolha de Pressão

A pressão ideal não é um número único; ela depende do seu material específico, geometria da peça e resultado desejado.

Características do Material

Diferentes materiais respondem de forma diferente à pressão. Materiais duros e frágeis, como cerâmicas avançadas (ex: nitreto de silício), frequentemente requerem pressões mais altas para superar o atrito interpartículas e atingir alta densidade. Materiais mais macios e mais dúcteis, como muitos pós metálicos, podem ser compactados eficazmente com pressões mais baixas.

Densidade Verde Desejada

Sua densidade verde alvo é um fator crítico. Uma densidade verde maior geralmente leva a menor retração e melhores propriedades finais após a sinterização. Para atingir uma densidade verde mais alta, você geralmente precisará aplicar maior pressão.

Tamanho e Forma da Partícula

Pós finos e esféricos tendem a se compactar de forma mais eficiente e podem exigir menos pressão para atingir uma determinada densidade em comparação com pós grossos e de formato irregular. A densidade de empacotamento inicial do pó no molde desempenha um papel significativo.

Entendendo as Compensações e Limites

Aplicar mais pressão nem sempre é melhor. Entender as limitações práticas e físicas é crucial para um processo eficiente e bem-sucedido.

O Ponto de Retorno Decrescente

Para qualquer pó dado, há uma pressão além da qual aumentos adicionais geram ganhos muito pequenos em densidade. Neste ponto, você está principalmente gastando mais em energia e criando mais estresse em seu equipamento para uma melhoria insignificante.

O Risco de Sobrepressurização

Pressão excessivamente alta pode, às vezes, introduzir defeitos. Durante a descompressão, o ar aprisionado pode se expandir rapidamente, causando rachaduras internas ou laminação. Isso é especialmente uma preocupação com pós muito finos ou geometrias de peças complexas.

Capacidade e Custo do Equipamento

A relação entre capacidade de pressão e custo do equipamento é exponencial. Um sistema classificado para 60.000 psi é significativamente mais caro de construir, operar e manter do que um classificado para 30.000 psi. Sua escolha de pressão tem um impacto direto e significativo no investimento de capital.

Fazendo a Escolha Certa para Sua Aplicação

Use seu resultado desejado para guiar sua seleção de pressão.

- Se seu foco principal for a produção padrão de materiais comuns (ex: alumina, peças metálicas simples): Uma pressão na faixa de 15.000 a 30.000 psi é frequentemente a solução mais econômica.

- Se seu foco principal for componentes de alto desempenho (ex: cerâmicas avançadas, metais refratários): Você provavelmente precisará operar na faixa mais alta de 30.000 a 40.000 psi para atingir a densidade verde e as propriedades finais necessárias.

- Se seu foco principal for o desenvolvimento de materiais ou otimização de processos: Um sistema capaz de atingir até 60.000 psi oferece a flexibilidade para explorar o comportamento completo de compactação de materiais novos e desafiadores.

Em última análise, escolher a pressão correta é usá-la como uma ferramenta precisa para alcançar densidade uniforme, e não como um martelo de força bruta.

Tabela Resumo:

| Faixa de Pressão | Aplicações Típicas | Considerações Chave |

|---|---|---|

| 10.000 - 40.000 psi | Produção padrão de cerâmicas e metais | Equilibra custo, densidade e prevenção de defeitos |

| Até 60.000 psi | P&D para materiais avançados | Permite densidades extremas, mas custos de equipamento mais altos |

Precisa de orientação especializada na seleção da pressão CIP correta para seus materiais? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas isostáticas, para ajudar os laboratórios a alcançar compactação precisa e densidade uniforme. Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções podem otimizar seu processo e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Quais vantagens uma prensa isostática a frio de laboratório oferece em relação à prensagem uniaxial para NASICON? Alcançar Densidade Uniforme

- Por que os moldes flexíveis são essenciais para a compactação de pós de TiMgSr? Alcance Densidade Uniforme na Prensagem Isostática a Frio