Na sua essência, A Prensagem Isostática a Frio (CIP) facilita o fabrico de peças complexas, utilizando um fluido para aplicar uma pressão uniforme e em todas as direcções a um pó selado num molde flexível. Ao contrário dos métodos de prensagem tradicionais que pressionam a partir de uma ou duas direcções, esta pressão hidrostática compacta o pó uniformemente na forma exacta do molde, independentemente da sua complexidade geométrica, curvas ou cortes inferiores.

A verdadeira vantagem do CIP não é apenas a produção de formas complexas, mas também a produção com uma densidade altamente uniforme. Isto elimina os pontos fracos internos, os gradientes de densidade e as tensões estruturais que afectam os métodos de prensagem tradicionais, resultando num componente final mais forte e mais fiável.

O princípio fundamental: como funciona a pressão isostática

A Prensagem Isostática a Frio funciona com base numa simples mas poderosa lei da física: O Princípio de Pascal, que afirma que a pressão exercida sobre um fluido confinado é transmitida sem diminuição em todas as direcções.

O papel do molde flexível

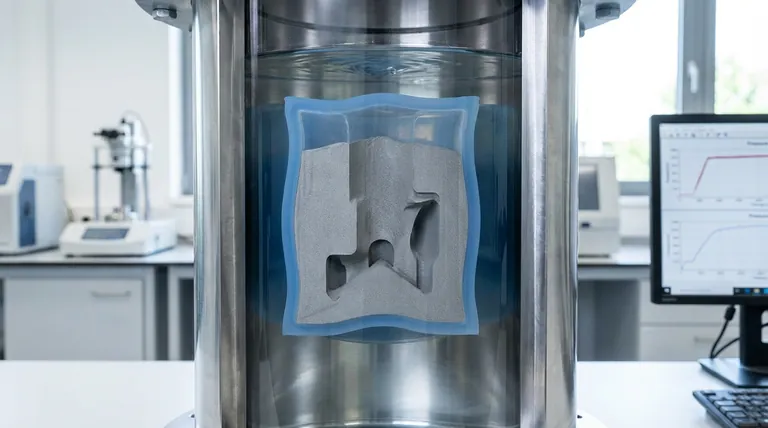

Primeiro, um material em pó (como cerâmica ou metal) é carregado num molde flexível e selado, normalmente feito de borracha, uretano ou PVC. A forma deste molde é um negativo da peça final desejada.

A aplicação da pressão do fluido

O molde selado é então submerso numa câmara de alta pressão cheia de fluido. À medida que a câmara é pressurizada, o fluido transmite essa pressão igualmente a todos os pontos da superfície do molde flexível.

O resultado: Compactação uniforme

Como a pressão é aplicada de todos os lados simultaneamente, o pó compacta-se com extrema uniformidade. As partículas são forçadas a juntar-se uniformemente, criando uma peça sólida e "verde" que reflecte com precisão a geometria complexa do molde.

Porque é que a CIP se destaca onde os métodos tradicionais falham

As limitações das técnicas de prensagem convencionais tornam-se claras quando se fabrica algo mais do que um simples cilindro ou bloco. A CIP foi desenvolvida especificamente para superar essas limitações.

Superando os limites da prensagem uniaxial

A prensagem uniaxial tradicional actua como um pistão, aplicando força apenas a partir da parte superior e inferior. Isto cria uma fricção significativa contra as paredes da matriz e resulta numa densidade desigual - as áreas mais próximas dos êmbolos são mais densas do que o centro. Isto limita severamente a geometria da peça, especialmente em componentes com rácios de aspeto elevados (altura para largura) ou secções transversais variáveis.

Obtendo uma uniformidade de densidade incomparável

A pressão totalmente direcional do CIP elimina estes gradientes de densidade. Uma peça com densidade uniforme é crucial porque sinteriza (o processo de aquecimento para fundir o pó) de forma mais previsível, evitando empenos, fissuras e defeitos internos. Isto conduz a uma resistência mecânica e fiabilidade superiores.

Redução ou eliminação de aglutinantes

A prensagem uniaxial requer frequentemente lubrificantes misturados com o pó para reduzir a fricção na parede da matriz. Esses lubrificantes devem ser queimados posteriormente, o que pode introduzir porosidade e impurezas. Uma vez que a CIP não tem fricção na parede do molde, a necessidade destes aditivos é significativamente reduzida ou eliminada, conduzindo a um material final mais puro.

Compreender as vantagens e desvantagens

Embora poderosa, a CIP não é uma solução universal. Compreender as suas limitações é fundamental para a sua utilização eficaz.

Custos de conceção de moldes e ferramentas

O molde flexível é o coração do processo. Conceber e fabricar um molde durável que produza as dimensões finais corretas após a compactação pode ser complexo e dispendioso. A elasticidade e a vida útil do molde são variáveis críticas que afectam o custo total por peça.

Velocidade e rendimento do processo

O CIP manual tradicional pode ser um processo mais lento e orientado para os lotes. No entanto, os modernos sistemas CIP "eléctricos" automatizados melhoraram drasticamente este processo, oferecendo um controlo preciso da pressão e tempos de ciclo rápidos que são 40-60% mais rápidos, tornando-o viável para a produção em massa.

Tolerâncias e acabamento de superfície

O CIP cria uma forma quase líquida, o que reduz drasticamente a necessidade de maquinação subsequente. No entanto, o acabamento superficial e as tolerâncias dimensionais da peça "verde" não são geralmente tão precisos como os que podem ser obtidos com métodos como a moldagem por injeção ou a prensagem. Pode ainda ser necessário algum acabamento ligeiro ou maquinação para aplicações de alta precisão.

Fazer a escolha certa para a sua aplicação

A seleção do processo de fabrico correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu objetivo principal for a complexidade geométrica: O CIP é a escolha definitiva para peças com cortes inferiores, cavidades internas ou rácios de aspeto elevados que são impossíveis de formar com prensas uniaxiais.

- Se o seu foco principal é o desempenho máximo do material: A densidade e pureza uniformes obtidas com a CIP são os seus maiores pontos fortes, minimizando os pontos fracos e assegurando propriedades mecânicas consistentes em toda a peça.

- Se o seu principal objetivo é reduzir os custos de pós-processamento: No caso de componentes complexos, a capacidade da CIP para criar uma forma quase líquida num único passo pode eliminar operações de maquinagem significativas e dispendiosas, reduzindo o custo total de fabrico.

Em última análise, a prensagem isostática a frio permite-lhe criar peças cujos designs são ditados pela função e não pelas limitações do processo de fabrico.

Tabela de resumo:

| Aspeto | Detalhes chave |

|---|---|

| Princípio do processo | Utiliza pressão de fluido para compactação em todas as direcções através de moldes flexíveis |

| Vantagem chave | Densidade uniforme, permitindo formas complexas com o mínimo de pontos fracos |

| Aplicações ideais | Peças com cortes inferiores, rácios de aspeto elevados ou cavidades internas |

| Limitações | Custos de ferramentas mais elevados, rendimento mais lento em sistemas manuais, pode necessitar de acabamento |

Pronto para melhorar as capacidades do seu laboratório com peças precisas e fiáveis? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas isostáticas, concebidas para fornecer densidade uniforme e desempenho superior para componentes complexos. Deixe-nos ajudá-lo a obter resultados perfeitos. contacte-nos hoje para discutir as suas necessidades específicas e descobrir como as nossas soluções podem beneficiar o seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que uma prensa isostática a frio (CIP) é essencial em corpos verdes cerâmicos? Alcançar alta transparência óptica

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Quais vantagens a Prensagem Isostática a Frio (CIP) oferece em relação à prensagem a seco padrão? Alcançar Densidade Homogênea da Pré-forma