De um ponto de vista técnico A vantagem da Prensagem Isostática a Frio (CIP) em termos de controlabilidade é a sua gestão precisa dos parâmetros-chave do processo. Ajustando de forma independente a pressão aplicada, a temperatura e o tempo de retenção, é possível criar diretamente a microestrutura e as propriedades finais do material compactado, ou "corpo verde", com uma consistência excecional.

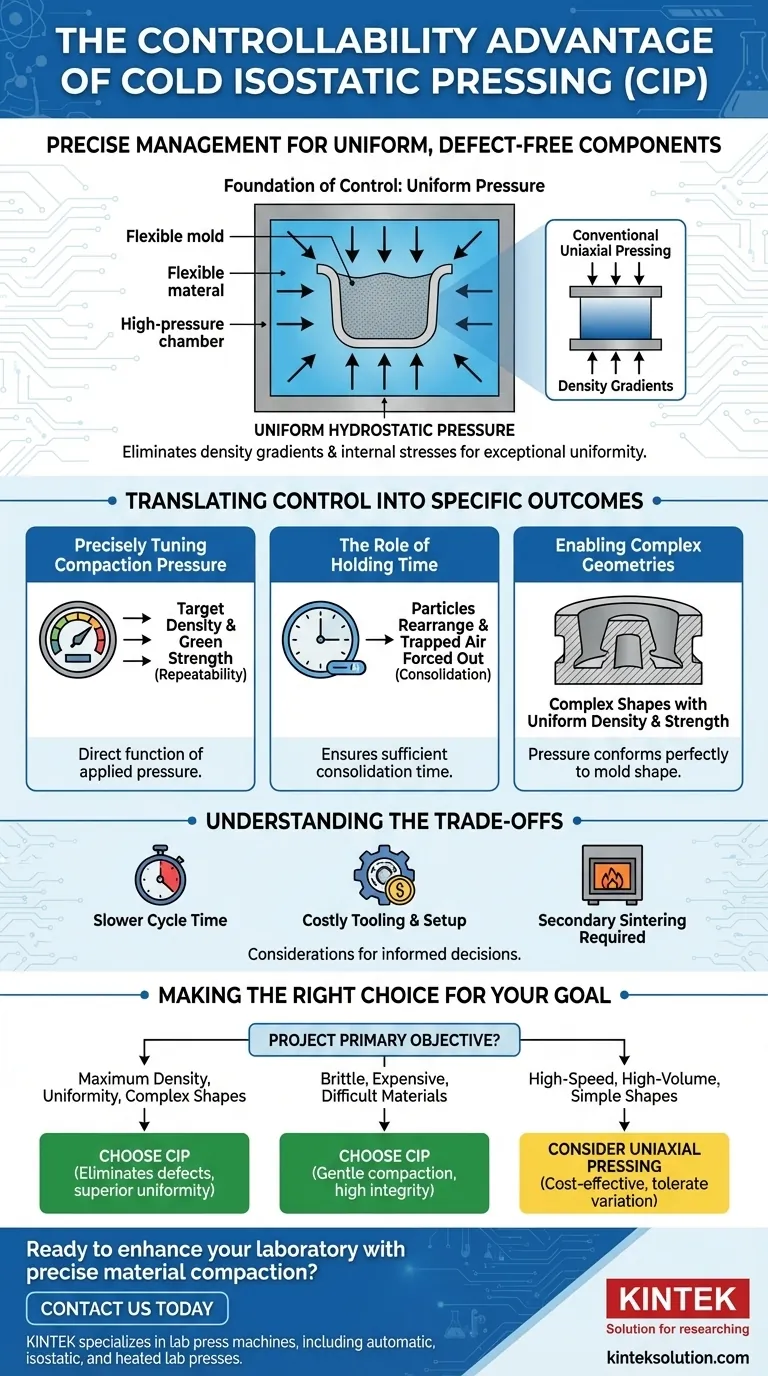

O núcleo da capacidade de controlo do CIP não reside em maquinaria complexa, mas num princípio físico simples e poderoso: pressão hidrostática uniforme. Este controlo fundamental sobre a forma como a força é aplicada é o que permite a criação de componentes altamente uniformes e sem defeitos que são difíceis ou impossíveis de obter com outros métodos.

A base do controlo: Pressão uniforme

O controlo único oferecido pela CIP deriva diretamente da forma como aplica a força. Ao contrário dos métodos convencionais que pressionam a partir de uma ou duas direcções, a CIP envolve o material com pressão.

Como funciona a pressão isostática

Na CIP, o seu material em pó é selado num molde flexível. Este molde é depois submerso numa câmara de alta pressão cheia de fluido.

Uma bomba externa pressuriza o fluido, que depois transmite essa pressão de forma igual e simultânea a todos os pontos da superfície do molde. Isto é conhecido como pressão hidrostática.

O impacto na densidade e uniformidade

Esta aplicação uniforme de pressão é a chave para o controlo. Ela garante que o pó se compacta uniformemente em todo o seu volume, independentemente da forma.

O resultado é um corpo verde com densidade excecionalmente elevada e uniforme . Isto elimina os gradientes de densidade e as tensões internas comuns na prensagem uniaxial, em que a fricção com as paredes da matriz faz com que o centro da peça seja menos denso do que as suas extremidades.

Eliminação de contaminantes e defeitos

Uma vez que a pressão é aplicada por um fluido através de um molde flexível, não são necessários os lubrificantes das paredes do molde exigidos noutros métodos de prensagem.

Isto elimina uma fonte comum de contaminação e conduz a uma maior pureza na peça final. A pressão suave e abrangente também minimiza o risco de fissuras e vazios, especialmente quando se trabalha com pós frágeis ou muito finos.

Traduzir o controlo em resultados específicos

A capacidade de gerir com precisão as variáveis do processo permite-lhe adaptar o componente final às suas especificações exactas.

Ajuste preciso da pressão de compactação

A densidade final do corpo verde é uma função direta da pressão aplicada. Ao controlar cuidadosamente o sistema de bomba, pode ajustar a pressão exacta necessária para atingir a densidade pretendida e a resistência verde. Isto permite um elevado grau de repetibilidade de peça para peça.

O papel do tempo de retenção

O tempo de retenção, ou a duração em que o material é mantido à pressão máxima, assegura que o pó tem tempo suficiente para se consolidar totalmente. Este passo permite que o ar retido seja forçado a sair e que as partículas se reorganizem na sua configuração mais estável e densa. Ajustar este parâmetro dá-lhe outra camada de controlo sobre a uniformidade final.

Permitir geometrias complexas

Uma vez que a pressão se adapta perfeitamente à forma do molde, a CIP é especialmente adequada para a produção de peças com geometrias complexas, cortes inferiores ou cavidades internas. A compactação uniforme assegura que estas caraterísticas intrincadas têm a mesma densidade e resistência elevadas que o resto da peça, um feito que é praticamente impossível com a prensagem direcional.

Compreender as vantagens e desvantagens

Embora poderosa, a CIP não é a solução universal para todas as necessidades de compactação de pó. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Considerações sobre o tempo de ciclo

O processo de carregar a câmara, pressurizar o fluido, manter e depois despressurizar é inerentemente mais lento do que o movimento rápido de estampagem de uma prensa mecânica uniaxial. Este facto torna a CIP menos adequada para a produção de volumes extremamente elevados de peças simples.

Ferramentas e configuração

A CIP requer moldes flexíveis e elastoméricos que têm de ser concebidos para resistir a pressões elevadas e para se adaptarem à forma pretendida. Embora isto permita a complexidade, as ferramentas podem ser mais dispendiosas e ter uma vida útil mais curta do que as matrizes de aço endurecido utilizadas na prensagem uniaxial.

É necessário um processamento secundário

É fundamental lembrar que a CIP produz um "corpo verde". Esta peça tem uma boa resistência para o manuseamento, mas tem de ser submetida a um processo de sinterização (queima) subsequente para atingir o seu estado final, totalmente denso e endurecido.

Fazer a escolha certa para o seu objetivo

A seleção do método de compactação correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu objetivo principal for a densidade máxima, uniformidade e formas complexas: A CIP é a escolha superior porque a sua pressão hidrostática elimina os gradientes de densidade e os defeitos internos inerentes a outros métodos.

- Se o seu foco principal é trabalhar com materiais frágeis, caros ou difíceis de compactar: A CIP proporciona a compactação suave e uniforme necessária para produzir peças de elevada integridade sem causar fissuras ou desperdiçar material valioso.

- Se o seu foco principal é a produção de alta velocidade e de grande volume de formas simples: A prensagem uniaxial tradicional pode ser uma solução mais económica, desde que possa tolerar alguma variação na densidade.

Em última análise, tirar partido do CIP de forma eficaz significa compreender que o seu controlo advém do domínio da aplicação fundamental da pressão uniforme.

Tabela de resumo:

| Aspeto do controlo | Benefício chave |

|---|---|

| Pressão uniforme | Elimina os gradientes de densidade e as tensões internas para uma compactação consistente |

| Parâmetros ajustáveis | Permite a afinação exacta da pressão, tempo e temperatura para propriedades de material personalizadas |

| Geometrias complexas | Permite a produção de formas complexas com densidade e resistência uniformes |

| Minimização de defeitos | Reduz as fissuras e os contaminantes, ideal para pós finos ou frágeis |

Pronto para melhorar as capacidades do seu laboratório com uma compactação de material precisa e uniforme? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para satisfazer as necessidades exclusivas dos laboratórios. As nossas soluções oferecem uma capacidade de controlo excecional, permitindo-lhe obter peças de alta densidade e sem defeitos com geometrias complexas. Contacte-nos hoje para saber como a nossa experiência pode otimizar os seus processos e impulsionar a inovação nos seus projectos!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?

- Quais são as características do processo de Prensagem Isostática a Frio de saco seco? Domine a Produção em Massa de Alta Velocidade

- Qual papel crítico um prensa isostática a frio (CIP) desempenha no fortalecimento de corpos verdes de cerâmica de alumina transparente?

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade