O processo de prensagem isostática a frio de sacos húmidos (CIP) funciona pegando num molde flexível, selado e cheio de pó e submergindo-o completamente num recipiente de pressão cheio de líquido.Uma bomba externa pressuriza então o líquido, que transmite essa pressão uniformemente a todas as superfícies do molde.Esta compressão uniforme e global compacta o pó solto numa peça sólida e de alta densidade, conhecida como compacto "verde".

O princípio central do CIP de saco húmido é a utilização da imersão direta do fluido para aplicar uma pressão perfeitamente uniforme.Isto torna-o um processo mais lento e deliberado do que outros métodos, mas é incomparável para criar peças grandes, complexas ou protótipos com densidade e integridade estrutural superiores.

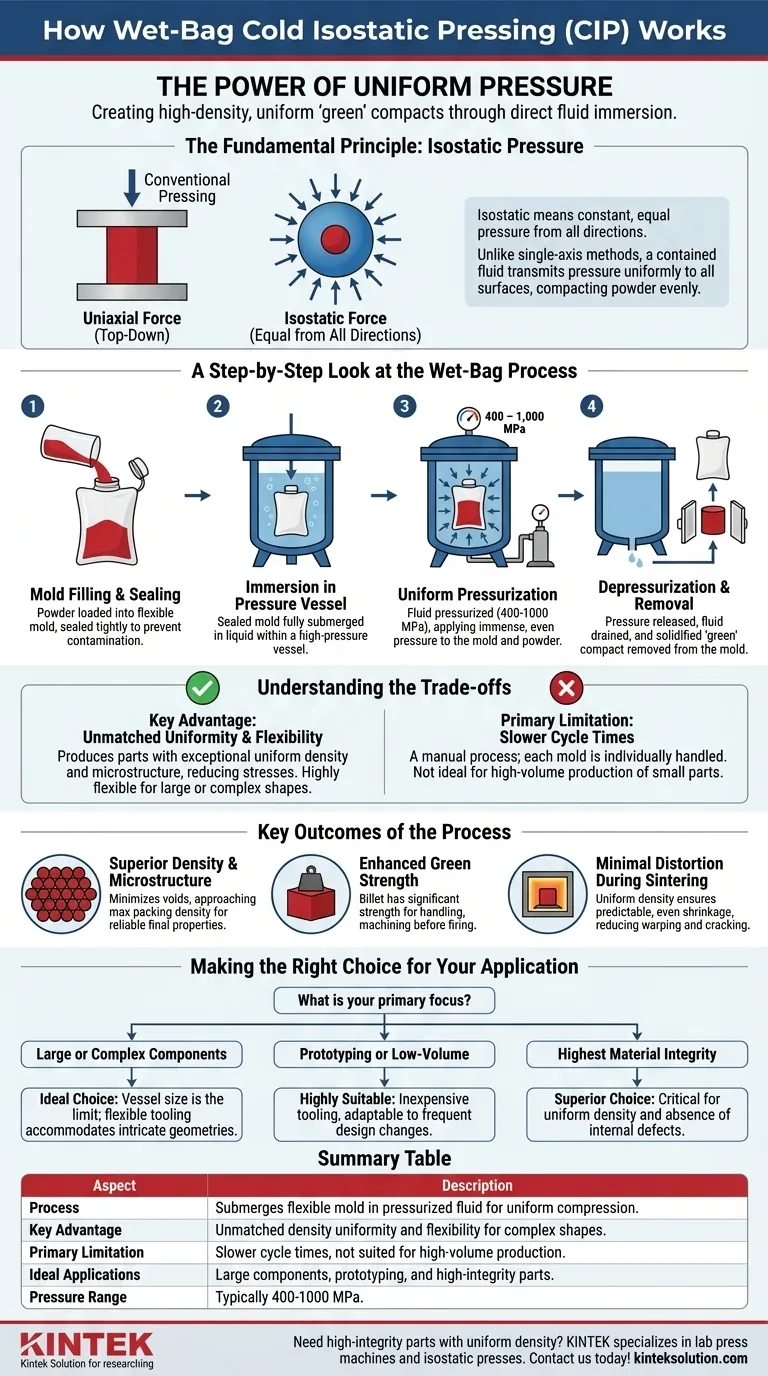

O Princípio Fundamental: Pressão Isostática

O que significa \"Isostática\"Significa

O termo isostático refere-se a um estado de pressão constante e igual em todas as direcções.

Ao contrário da prensagem convencional que aplica força ao longo de um único eixo (de cima para baixo), a prensagem isostática utiliza um meio líquido - normalmente água ou óleo - para transmitir a pressão.Uma vez que um fluido contido exerce uma pressão igual em todas as superfícies em que toca, o molde cheio de pó é espremido uniformemente a partir de todos os ângulos.

O objetivo: Do pó solto a um lingote sólido

O principal objetivo do CIP é transformar um pó solto numa massa sólida e homogénea, frequentemente designada por tarugo ou parte verde .

Esta peça compactada tem \"força verde\" suficiente para ser manuseada, maquinada ou movida para o passo de fabrico seguinte, que normalmente é a sinterização (queima num forno) para criar o componente final, totalmente denso.

Um olhar passo a passo sobre o processo Wet-Bag

O nome \"saco húmido\" vem do facto de as ferramentas (o molde flexível ou \"saco\") ficarem molhadas ao serem diretamente imersas no fluido sob pressão.

Passo 1: Enchimento e selagem do molde

Em primeiro lugar, o material em pó é cuidadosamente colocado num molde flexível, que é normalmente feito de um elastómero como a borracha ou o poliuretano.Este molde define a forma final do componente.O molde é então hermeticamente fechado para evitar que o fluido de pressão contamine o pó.

Passo 2: Imersão no recipiente sob pressão

O molde selado e cheio é colocado dentro de um recipiente de alta pressão.O recipiente é então enchido com o fluido de trabalho, submergindo completamente o molde.

Etapa 3: Pressurização uniforme

Uma bomba externa de alta pressão aumenta a pressão do fluido no interior do recipiente, muitas vezes para níveis entre 400 e 1.000 MPa.Esta enorme pressão é aplicada uniformemente em toda a superfície externa do molde flexível.O molde transmite esta pressão diretamente para o pó no seu interior, comprimindo-o e eliminando os espaços vazios e as bolsas de ar.

Passo 4: Despressurização e remoção

Uma vez atingida a densidade desejada, a pressão é libertada e o fluido de trabalho é drenado.O molde contendo a peça recém solidificada é então removido do recipiente.Após a abertura, a parte verde compactada é extraída, pronta para o processamento subsequente.

Compreender as vantagens e desvantagens do CIP de sacos húmidos

Nenhum processo de fabrico está isento de compromissos.Compreender as vantagens e desvantagens do CIP com saco húmido é fundamental para determinar se é a escolha certa para a sua aplicação.

A principal vantagem:Uniformidade e flexibilidade inigualáveis

Uma vez que a pressão é aplicada de todos os lados, a peça resultante tem uma densidade e microestrutura excecionalmente uniformes .Isto reduz significativamente as tensões internas e o risco de deformação ou fissuração durante a cozedura.O processo também é altamente flexível, capaz de produzir componentes muito grandes ou com formas complexas que são difíceis ou impossíveis com outros métodos.

A principal limitação:Tempos de ciclo mais lentos

O processo de sacos húmidos é inerentemente manual.Cada molde tem de ser individualmente enchido, selado, carregado no recipiente, descarregado e aberto.Isto torna os tempos de ciclo muito mais longos em comparação com processos automatizados como o CIP de saco seco ou a prensagem uniaxial.Por conseguinte, não é ideal para a produção de grandes volumes de peças pequenas e simples.

Principais resultados do processo

A natureza única do CIP de saco húmido produz vantagens distintas no produto final.

Densidade e microestrutura superiores

Ao eliminar os vazios de forma mais eficaz do que a prensagem de eixo único, a CIP produz peças verdes que estão próximas da densidade máxima de empacotamento do pó.Esta uniformidade é fundamental para obter propriedades previsíveis e fiáveis no material sinterizado final.

Resistência verde melhorada

O lingote compactado é uma massa sólida com uma resistência significativa antes de ser queimado.Isto permite-lhe ser manuseado, transportado e até ser submetido a maquinação ligeira sem se partir ou esfarelar.

Distorção mínima durante a sinterização

Uma vez que a densidade é uniforme em toda a peça, esta encolhe de forma previsível e uniforme durante a fase final de sinterização.Isto minimiza a distorção, a deformação e a fissuração comuns em peças compactadas de forma menos uniforme.

Fazer a escolha certa para a sua aplicação

Utilize as seguintes diretrizes para determinar se o CIP de saco húmido está de acordo com os objectivos do seu projeto.

- Se o seu foco principal é produzir componentes grandes ou complexos: A CIP com saco húmido é ideal, uma vez que o tamanho do recipiente é a principal limitação e as ferramentas flexíveis podem acomodar geometrias complexas.

- Se o seu foco principal é a prototipagem ou a produção de baixo volume: Este método é muito adequado porque as ferramentas são relativamente baratas e o processo é adaptável a alterações frequentes no projeto.

- Se o seu principal objetivo é obter a maior integridade possível do material: A CIP com saco húmido é a escolha superior para aplicações críticas em que a densidade uniforme e a ausência de defeitos internos não são negociáveis.

Ao compreender os seus princípios e compensações, pode aproveitar o CIP de saco húmido para produzir componentes de elevada integridade que são impossíveis de criar com outros métodos de compactação.

Tabela de resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Submerge o molde flexível num fluido pressurizado para uma compressão uniforme |

| Vantagem chave | Uniformidade de densidade inigualável e flexibilidade para formas complexas |

| Limitação principal | Tempos de ciclo mais lentos, não adequados para produção de grandes volumes |

| Aplicações ideais | Componentes de grandes dimensões, prototipagem e peças de elevada integridade |

| Gama de pressão | Normalmente 400-1000 MPa |

Precisa de peças de alta integridade com densidade uniforme? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório.As nossas soluções garantem uma compactação superior para componentes grandes, complexos ou protótipos. Contacte-nos hoje para saber como a nossa experiência pode melhorar o seu processo de fabrico!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Qual papel crítico um prensa isostática a frio (CIP) desempenha no fortalecimento de corpos verdes de cerâmica de alumina transparente?

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?

- Por que a Prensagem Isostática a Frio (CIP) é necessária após a prensagem axial para cerâmicas de PZT? Alcançar Integridade Estrutural