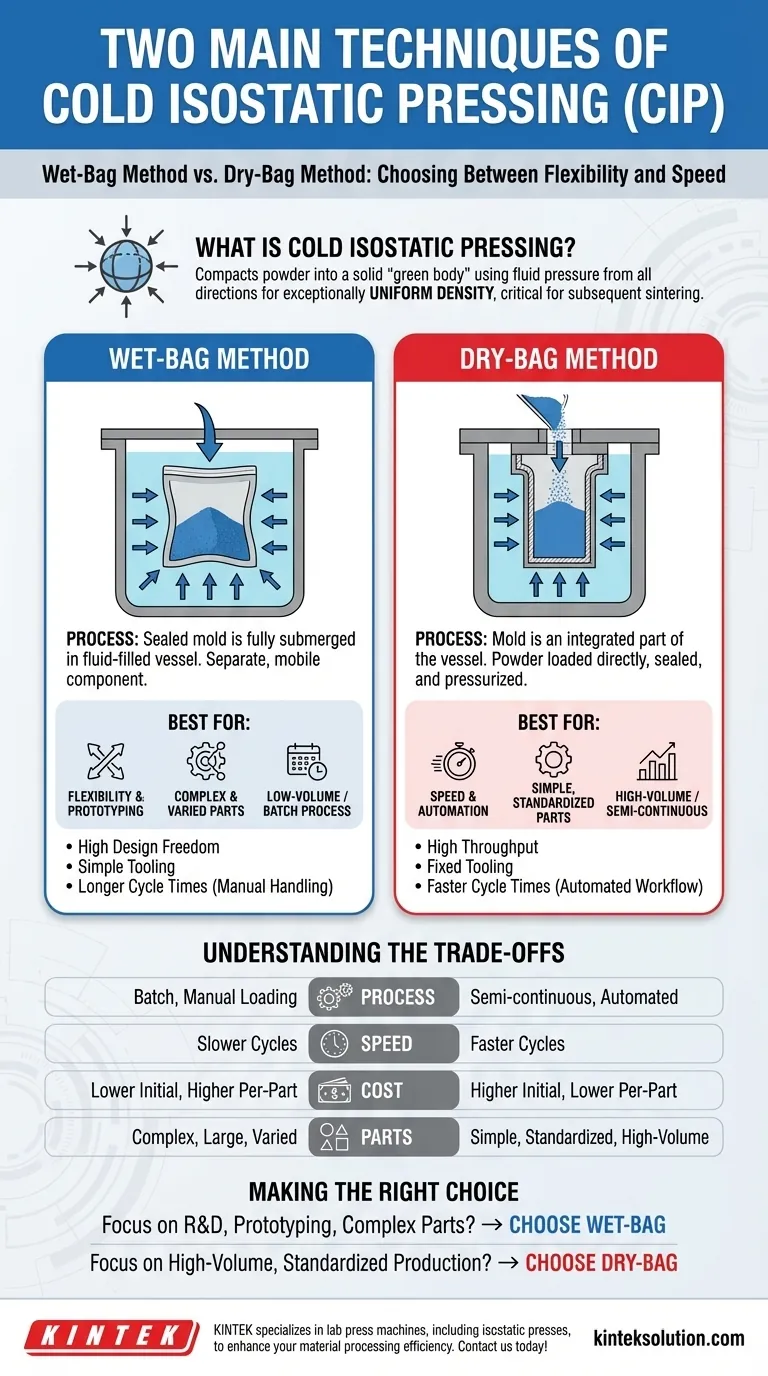

As duas técnicas principais utilizadas na Prensagem Isostática a Frio (CIP) são o método de bolsa molhada e o método de bolsa seca. A diferença fundamental reside na forma como o molde preenchido com pó interage com o vaso de pressão: no processo de bolsa molhada, um molde selado é totalmente submerso num vaso preenchido com fluido, enquanto no processo de bolsa seca, o molde é parte integrante do próprio vaso.

A escolha entre CIP de bolsa molhada e bolsa seca é uma decisão estratégica entre flexibilidade de fabricação e velocidade de produção. A bolsa molhada é ideal para peças complexas ou variadas, enquanto a bolsa seca é concebida para produção automatizada de alto volume de componentes padronizados.

O que é Prensagem Isostática a Frio?

A Prensagem Isostática a Frio é uma técnica de processamento de materiais que compacta pós numa massa sólida antes do tratamento térmico final. Utiliza um líquido para aplicar pressão uniforme e extrema a partir de todas as direções simultaneamente.

O Objetivo Fundamental: Densidade Uniforme

O propósito central da CIP é criar um componente pré-sinterizado, conhecido como "corpo verde", com densidade excecionalmente uniforme. Ao contrário da prensagem uniaxial tradicional, que compacta a partir de uma ou duas direções, a pressão isostática (igual de todos os lados) elimina variações de densidade dentro da peça.

Por que a Densidade Uniforme é Importante

Esta consistência é fundamental para as etapas de fabricação subsequentes, principalmente a sinterização ou Prensagem Isostática a Quente (HIP). Um corpo verde de densidade uniforme encolhe de forma previsível e uniforme durante o aquecimento, resultando num produto final com dimensões fiáveis e tensões ou defeitos internos mínimos. Isso torna a CIP essencial para materiais de alto desempenho como cerâmicas, metais, compósitos e grafite.

Desvendando os Dois Métodos CIP

Embora ambos os métodos alcancem uma compactação uniforme, os seus mecanismos operacionais são concebidos para ambientes de produção muito diferentes.

O Método de Bolsa Molhada: Flexibilidade e Prototipagem

Na técnica de bolsa molhada, o pó é primeiro colocado num molde flexível e estanque, que é então selado. Todo este conjunto de molde selado é colocado num vaso de pressão cheio de um líquido, como água ou óleo. O vaso é então pressurizado, compactando a peça.

Como o molde é um componente separado e móvel, este método é excecionalmente versátil. Pode acomodar uma grande variedade de formas e tamanhos de peças, tornando-o perfeito para pesquisa, prototipagem e pequenos lotes de produção de componentes complexos.

O Método de Bolsa Seca: Velocidade e Automação

Com o método de bolsa seca, o molde flexível é uma fixação permanente integrada diretamente na parede do vaso de pressão. O pó é carregado no topo do molde, o vaso é selado e a pressão é aplicada.

Este design elimina a necessidade de submergir e retirar o molde, aumentando drasticamente os tempos de ciclo. É facilmente automatizado, tornando a CIP de bolsa seca o padrão para a fabricação de alto volume de formas mais simples e padronizadas, como tubos ou isoladores.

Compreendendo as Trocas: Bolsa Molhada vs. Bolsa Seca

A seleção do método correto exige uma compreensão clara dos objetivos do seu projeto em relação a volume, complexidade e custo.

Volume e Velocidade de Produção

A bolsa molhada é inerentemente um processo em lote. Os seus tempos de ciclo são mais longos devido ao carregamento e descarregamento manual dos moldes do vaso de pressão, tornando-a adequada para trabalhos de baixo volume.

A bolsa seca é um processo semi-contínuo concebido para velocidade. O seu fluxo de trabalho simplificado e automatizado é otimizado para alto rendimento, produção em escala industrial.

Complexidade e Tamanho da Peça

A bolsa molhada destaca-se na produção de peças grandes e geometricamente complexas. As ferramentas são relativamente simples e podem ser facilmente criadas para formas exclusivas, oferecendo máxima liberdade de design.

A bolsa seca é mais restrita pelas suas ferramentas fixas. É mais eficiente para produzir grandes quantidades de peças com geometrias relativamente simples e repetíveis.

Custos de Ferramental e Operacionais

Os sistemas de bolsa molhada geralmente têm um investimento de capital inicial mais baixo. No entanto, o trabalho manual envolvido resulta num custo por peça mais elevado.

Os sistemas de bolsa seca exigem um investimento inicial significativo em maquinaria especializada e automatizada. Este custo é compensado por custos por peça extremamente baixos quando operados em volumes elevados.

Fazendo a Escolha Certa para o Seu Objetivo

As suas necessidades específicas de fabricação determinarão a técnica CIP ideal para a sua aplicação.

- Se o seu foco principal for P&D, prototipagem ou produção de peças complexas e de baixo volume: A CIP de bolsa molhada oferece a flexibilidade de design necessária e um custo inicial de ferramental mais baixo.

- Se o seu foco principal for a produção de alto volume de componentes padronizados: A CIP de bolsa seca fornece a velocidade, automação e baixo custo por unidade necessários para a fabricação em massa.

Ao entender esta troca fundamental entre flexibilidade e automação, pode selecionar com confiança o método de prensagem correto para atingir os seus objetivos de consolidação de materiais.

Tabela de Resumo:

| Aspeto | Método Bolsa Molhada | Método Bolsa Seca |

|---|---|---|

| Processo | Molde submerso em fluido | Molde integrado no vaso |

| Melhor Para | Peças complexas, prototipagem | Produção automatizada de alto volume |

| Velocidade | Processo em lote mais lento | Semi-contínuo mais rápido |

| Custo | Inicial mais baixo, por peça mais alto | Inicial mais alto, por peça mais baixo |

Precisa de ajuda para selecionar o método CIP certo para o seu laboratório? A KINTEK especializa-se em máquinas de prensa de laboratório, incluindo prensas isostáticas, para melhorar a sua eficiência no processamento de materiais. Quer esteja a prototipar com bolsa molhada ou a aumentar a produção com bolsa seca, as nossas soluções oferecem densidade uniforme e resultados fiáveis para cerâmicas, metais e compósitos. Contacte-nos hoje para discutir os seus requisitos específicos e aumentar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Quais são as especificações padrão para sistemas de prensagem isostática a frio de produção? Otimize seu processo de compactação de materiais

- Quais são as vantagens da densidade uniforme e da integridade estrutural no CIP?Obter um desempenho e fiabilidade superiores