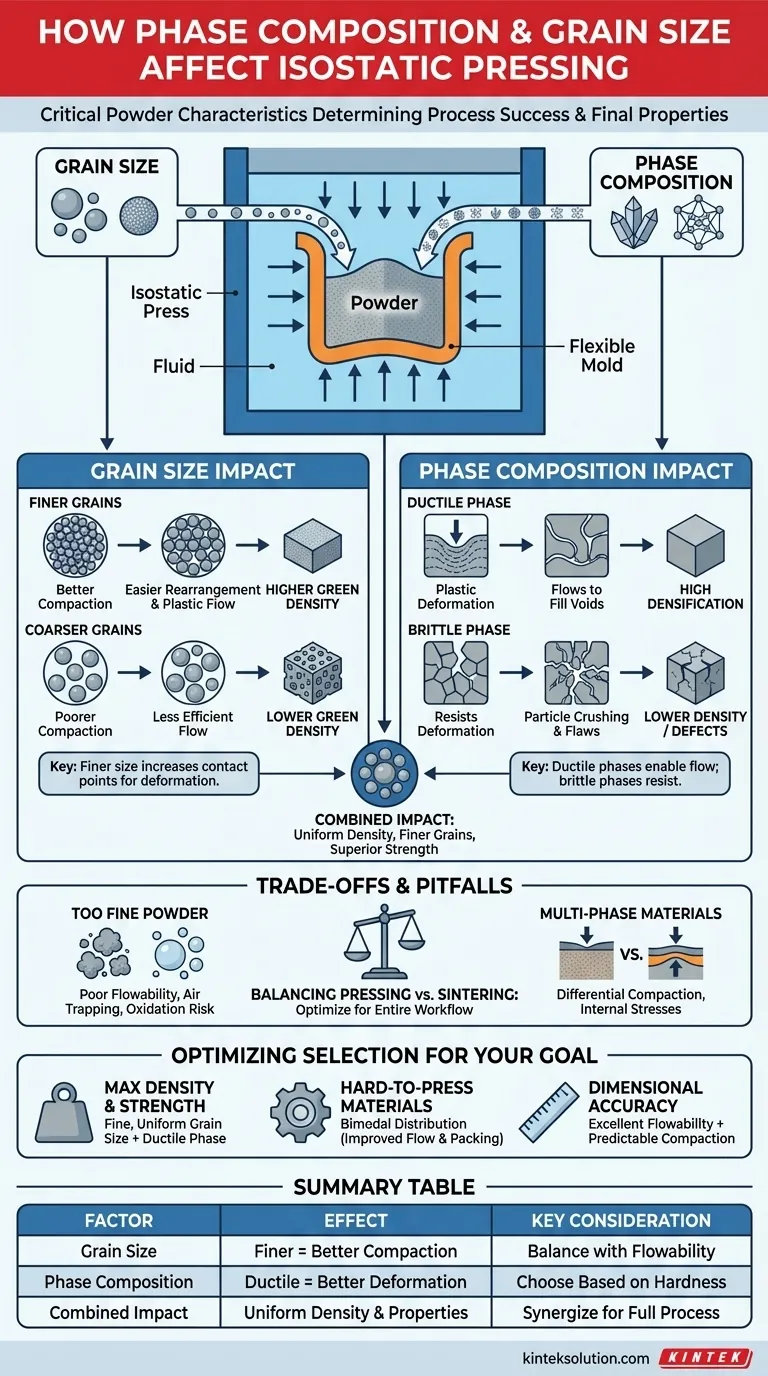

Na prensagem isostática, a composição da fase e o tamanho do grão são as duas características mais críticas do pó que determinam o sucesso do processo. Eles influenciam diretamente a dureza do pó e sua capacidade de deformar sob pressão uniforme, o que, por sua vez, dita a eficiência da prensagem, o comportamento subsequente da sinterização e as propriedades mecânicas finais da peça fabricada.

O principal desafio da prensagem isostática não é apenas aplicar pressão, mas garantir que o pó possa responder a essa pressão de forma eficaz. O sucesso depende da seleção de um pó cujo tamanho de grão e composição da fase sejam otimizados para deformação plástica, que é a chave para eliminar vazios e obter um componente uniformemente denso e de alta resistência.

O Papel do Pó na Densificação Uniforme

A prensagem isostática funciona submergindo um molde flexível preenchido com pó em um fluido e pressurizando-o. Isso aplica uma pressão perfeitamente uniforme de todas as direções, compactando o pó e eliminando vazios. As características desse pó inicial são o que governam o quão bem essa compactação ocorre.

Como o Tamanho do Grão Afeta a Compactação

Um pó com um tamanho de grão mais fino geralmente leva a uma melhor compactação. Isso ocorre porque partículas menores têm uma área de superfície coletiva maior e mais pontos de contato.

Sob pressão, esses numerosos pontos de contato permitem um rearranjo de partículas e deformação plástica mais eficientes. As partículas podem deslizar e deformar umas contra as outras mais facilmente, preenchendo as lacunas entre elas.

Essa compactação superior resulta em uma "densidade verde" mais alta — a densidade da peça antes do estágio final de sinterização. Uma densidade verde mais alta é crucial para criar um produto final mais forte com encolhimento previsível e uniforme.

Como a Composição da Fase Dicta a Deformabilidade

A composição da fase refere-se às distintas estruturas cristalinas presentes no material em pó. Diferentes fases têm diferentes propriedades mecânicas intrínsecas, como dureza e ductilidade.

Um pó composto por uma fase mais dúctil se deformará plasticamente sob pressão. Isso é ideal, pois o material flui para preencher vazios, resultando em alta densificação.

Por outro lado, um pó feito de uma fase muito dura ou frágil resistirá à deformação. Isso pode dificultar a obtenção de alta densidade e pode até levar ao esmagamento das partículas em vez de fluxo plástico, o que pode introduzir falhas.

O Impacto Combinado na Peça Final

O pó ideal tem uma combinação de grãos finos e uma composição de fase favorável (muitas vezes mais dúctil). Essa sinergia garante que o pó compacte de forma uniforme e eficiente.

Embora a alta pressão da prensagem isostática possa ajudar a refinar a estrutura do grão, começar com um pó otimizado torna o processo muito mais eficaz. Isso leva diretamente a um corpo prensado com grãos mais finos e uniformes, que é a base para uma resistência e tenacidade superiores no componente sinterizado final.

Compreendendo as Compensações e Armadilhas

Selecionar o pó certo nem sempre é simples. A otimização para uma característica pode, às vezes, criar desafios com outra, exigindo uma abordagem equilibrada.

O Problema com Pós Extremamente Finos

Embora grãos finos sejam bons para compactação, pós que são muito finos podem sofrer de baixa fluidez. Isso dificulta o preenchimento uniforme do molde flexível, podendo levar a variações de densidade na peça verde.

Pós extremamente finos também têm uma área de superfície enorme, o que pode aumentar o risco de aprisionamento de ar ou promover a oxidação superficial indesejada.

O Desafio dos Materiais Multifásicos

Ao prensar um material com múltiplas fases de durezas dramaticamente diferentes, desafios podem surgir. A fase mais macia pode deformar-se extensivamente enquanto a fase mais dura mal muda.

Essa compactação diferencial pode criar tensões internas e densidade não uniforme dentro do componente, comprometendo sua integridade estrutural.

Equilibrando a Prensagem com a Sinterização

Um pó otimizado apenas para prensagem isostática pode não ser ideal para o estágio subsequente de sinterização. Por exemplo, a distribuição do tamanho das partículas que oferece a melhor densidade verde pode não fornecer a força motriz ideal para a sinterização.

A chave é selecionar características do pó que forneçam um bom equilíbrio para todo o fluxo de trabalho de fabricação, desde o preenchimento do molde até a sinterização final.

Otimizando a Seleção do Pó para Seu Objetivo

Sua escolha de pó deve ser uma decisão deliberada baseada nos requisitos específicos de seu componente e processo de fabricação.

- Se seu foco principal é a máxima densidade e resistência: Priorize pós com um tamanho de grão fino e uniforme e uma composição de fase dúctil para garantir a embalagem de partículas e o fluxo plástico mais eficientes.

- Se seu foco principal é o processamento de materiais difíceis de prensar: Considere um pó com uma distribuição de tamanho de partícula cuidadosamente projetada (por exemplo, bimodal) para melhorar tanto a fluidez quanto a densidade de embalagem, garantindo que a fase possa suportar alta pressão sem fraturar.

- Se seu foco principal é a precisão dimensional para formas complexas: Selecione um pó com excelente fluidez e comportamento de compactação previsível para garantir que o molde seja preenchido uniformemente, minimizando a distorção durante a prensagem.

Em última análise, controlar seu pó inicial é a alavanca mais poderosa que você tem para controlar o resultado final do processo de prensagem isostática.

Tabela Resumo:

| Fator | Efeito na Prensagem Isostática | Considerações Chave |

|---|---|---|

| Tamanho do Grão | Grãos mais finos melhoram a compactação e a densidade verde; muito finos podem reduzir a fluidez. | Equilíbrio para embalagem uniforme e preenchimento do molde. |

| Composição da Fase | Fases dúcteis aumentam a deformação plástica; fases frágeis resistem e podem causar falhas. | Escolha com base na dureza e deformabilidade do material. |

| Impacto Combinado | O pó ideal leva a densidade uniforme, grãos mais finos e melhores propriedades mecânicas. | Sinergia para o fluxo de trabalho de prensagem e sinterização. |

Pronto para otimizar seus resultados de prensagem isostática? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades de laboratório. Nossa experiência na seleção de pós e tecnologia de prensagem garante que você obtenha maior densidade, resistência superior e precisão dimensional em seus componentes. Entre em contato hoje para discutir como nossas soluções podem aprimorar seu processo e oferecer desempenho confiável para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como a Prensagem Isostática a Frio é utilizada na produção de metais refratários? Dominando a Consolidação de Materiais de Alta Densidade

- Por que um tratamento de Prensagem Isostática a Frio (CIP) é tipicamente adicionado após a prensagem axial? Aumentar a Densidade da Cerâmica

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Hidroxiapatita? Obtenha Qualidade de Sinterização Superior

- Qual é o papel da Prensagem Isostática a Frio (CIP) em ligas Al-Zn-Mg? Alcançar Densidade Uniforme e Integridade Estrutural