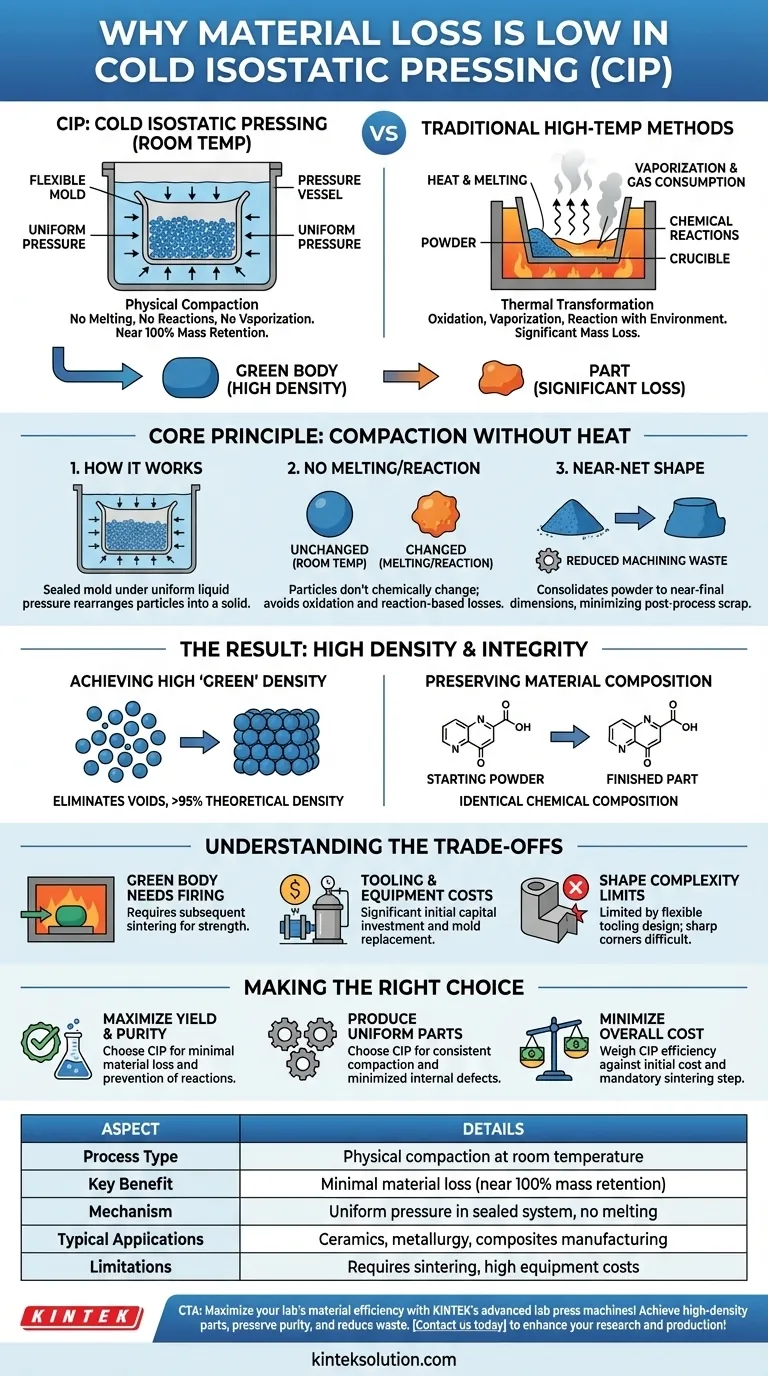

Em suma, a perda de material é mínima na prensagem isostática a frio (CIP) porque todo o processo ocorre à temperatura ambiente ou próximo dela. Ao contrário dos métodos que dependem do calor, a CIP evita a fusão do material, o que, por sua vez, evita as reacções químicas, a vaporização e o consumo de gás que são as principais fontes de perda de material no fabrico a alta temperatura.

A prensagem isostática a frio é fundamentalmente um processo de compactação física e não de transformação térmica ou química. Ao utilizar uma pressão imensa e uniforme dentro de um sistema selado, simplesmente reorganiza as partículas de pó num sólido denso, preservando quase 100% da massa do material original.

O Princípio Fundamental: Compactação sem calor

A Prensagem Isostática a Frio é uma solução elegante concebida para atingir uma elevada densidade sem as complicações do calor. O próprio mecanismo é a razão da sua eficiência.

Como funciona o processo

Um material em pó é primeiro embalado num molde ou recipiente flexível e selado. Este recipiente é depois submerso num meio líquido, normalmente água, dentro de um recipiente de alta pressão. O recipiente é pressurizado, exercendo uma pressão imensa e uniforme de todas as direcções sobre o molde selado, compactando o pó num "corpo verde" sólido.

Sem fusão, sem reação

Como não há fusão, as partículas de pó não sofrem alterações químicas. Processos como a fundição ou sinterização envolvem temperaturas elevadas que podem causar oxidação, vaporização ou reacções com a atmosfera ou cadinho, o que resulta numa perda de massa. A CIP contorna completamente estes modos de falha.

Formação de formas quase líquidas

O processo consolida o pó numa forma que está muito próxima das dimensões finais desejadas. Isto reduz significativamente ou elimina a necessidade de maquinação extensiva pós-processo, que é uma das principais fontes de desperdício de material (sucata) no fabrico tradicional. O material com que se começa é o material com que se termina na forma final.

O resultado: Alta densidade e integridade do material

O resultado do processo CIP é um componente com propriedades únicas e desejáveis, tudo isto conseguido sem sacrificar o material.

Obtenção de uma densidade "verde" elevada

A pressão uniforme elimina efetivamente os espaços vazios entre as partículas de pó. Isto permite que a peça compactada, conhecida como corpo verde, atinja densidades extremamente elevadas - muitas vezes excedendo 95% da densidade máxima teórica do material. Isto é conseguido através da reorganização do material existente e não da sua remoção.

Preservação da composição do material

Uma vez que o processo é puramente físico, a composição química da peça acabada é idêntica à do pó inicial. Esta integridade é crítica para aplicações avançadas em cerâmica, metalurgia e compósitos, onde as propriedades precisas do material são fundamentais.

Compreender as vantagens e desvantagens

Embora altamente eficiente em termos de conservação de materiais, a CIP não está isenta de considerações. Os seus pontos fortes são equilibrados por limitações práticas.

Uma "carroçaria verde" ainda precisa de ser queimada

O componente que sai do processo CIP tem alta densidade, mas baixa resistência. As partículas estão bem compactadas, mas ainda não estão unidas. Um processo de aquecimento subsequente, como a sinterização é quase sempre necessário para fundir as partículas e conferir à peça a sua resistência e dureza finais.

Custos de ferramentas e equipamento

O equipamento necessário para gerar as pressões extremas para o CIP é um investimento de capital significativo. Para além disso, os moldes flexíveis utilizados para conter o pó têm um tempo de vida finito e têm de ser substituídos periodicamente, aumentando os custos operacionais.

Limitações na complexidade da forma

Embora capaz de produzir geometrias complexas, o processo pode ser limitado pela conceção e durabilidade das ferramentas flexíveis. Cantos muito afiados ou caraterísticas internas complexas podem ser difíceis de produzir de forma consistente em comparação com métodos como a moldagem por injeção.

Fazer a escolha certa para o seu objetivo

A decisão sobre um processo de fabrico requer um equilíbrio entre a eficiência do material e outras prioridades do projeto.

- Se o seu foco principal é maximizar o rendimento e a pureza do material: A CIP é uma escolha excecional porque a sua natureza de sistema selado e de baixa temperatura impede a vaporização e as reacções químicas que causam a perda de material.

- Se o seu foco principal é produzir peças grandes ou complexas com densidade uniforme: A aplicação de pressão isostática assegura uma compactação consistente em toda a peça, minimizando as tensões internas e os defeitos comuns noutros métodos.

- Se o seu foco principal é minimizar o custo total de produção: Tem de pesar a elevada eficiência material do CIP contra o seu investimento inicial significativo em equipamento e o custo e tempo obrigatórios de um passo de sinterização subsequente.

Em última análise, a força da CIP reside na sua capacidade de consolidar fisicamente o material com precisão, tornando-a um processo fundamental para o fabrico de componentes de elevado desempenho em que cada grama de material conta.

Tabela de resumo:

| Aspeto | Detalhes |

|---|---|

| Tipo de processo | Compactação física à temperatura ambiente |

| Benefício chave | Perda mínima de material (quase 100% de retenção de massa) |

| Mecanismo | Pressão uniforme no sistema selado, sem fusão ou reacções químicas |

| Aplicações típicas | Cerâmica, metalurgia, fabrico de compósitos |

| Limitações | Requer sinterização para obter resistência, custos de equipamento elevados |

Maximize a eficiência dos materiais do seu laboratório com as avançadas máquinas de prensagem para laboratório da KINTEK! Quer esteja a trabalhar com cerâmicas, metais ou compósitos, as nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas proporcionam uma compactação precisa com perdas mínimas de material. Servindo laboratórios em todo o mundo, ajudamo-lo a obter peças de alta densidade, preservando a pureza e reduzindo o desperdício. Contacte-nos hoje para saber como as nossas soluções podem melhorar os seus processos de investigação e produção!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas