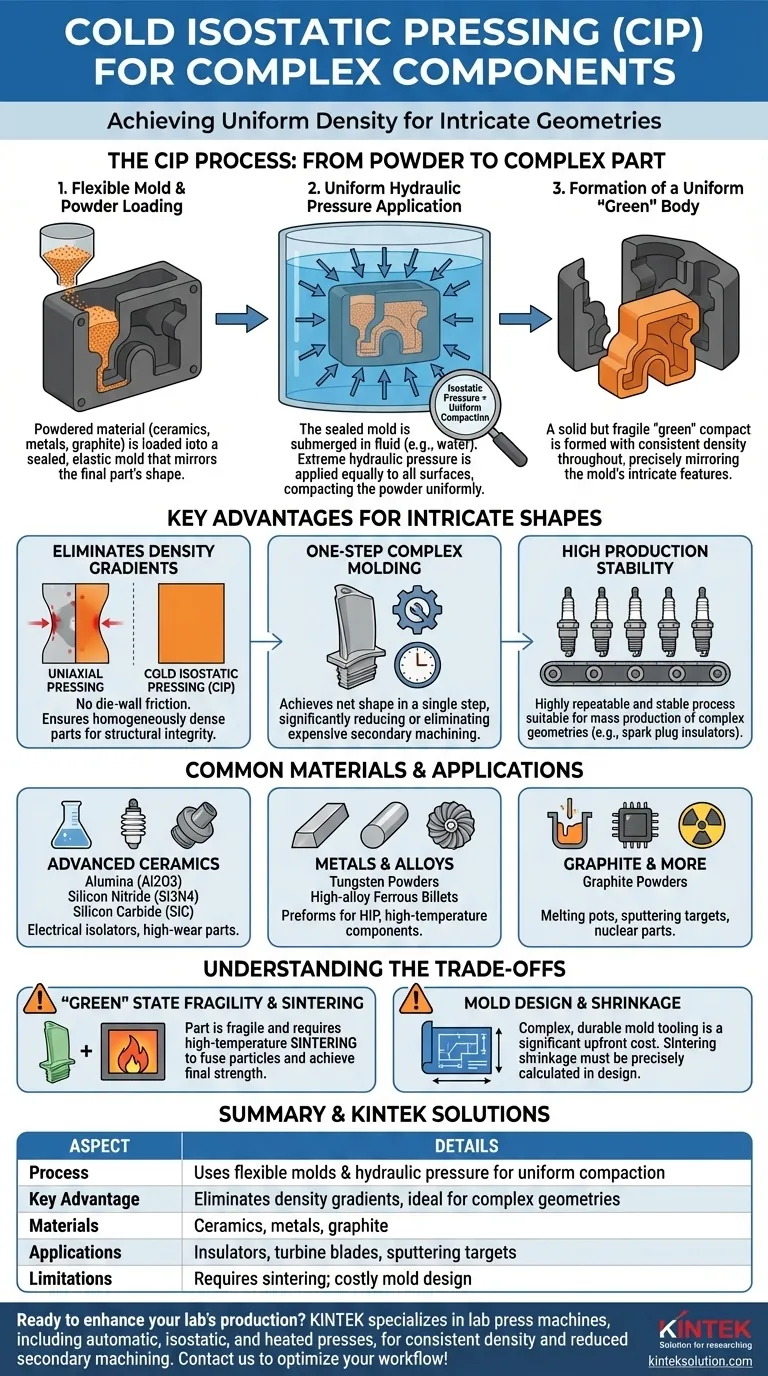

A Prensagem Isostática a Frio (CIP) é usada para produzir componentes complexos colocando um material em pó em um molde flexível e selado e submetendo-o a uma pressão hidráulica extrema e uniforme de todas as direções. Esta força omnidirecional compacta o pó uniformemente em uma peça "verde" sólida que espelha precisamente a geometria intrincada do molde, evitando as variações de densidade e tensões internas comuns em outros métodos de prensagem.

O principal desafio na formação de formas complexas a partir de pó é alcançar densidade uniforme. O CIP resolve isso usando um líquido para transmitir pressão igualmente a cada superfície de um molde flexível, garantindo que o pó compacte consistentemente em sua forma final e detalhada antes do fortalecimento subsequente.

Como o CIP Possibilita Geografias Complexas

A Prensagem Isostática a Frio é fundamentalmente um processo de consolidação de pó. Sua capacidade única de lidar com formas complexas decorre diretamente de seu método de aplicação de pressão.

O Papel do Molde Flexível

O processo começa carregando o pó bruto—como cerâmica, metal ou grafite—em um recipiente ou molde elástico e estanque. Este molde é o negativo da peça final desejada e pode conter características altamente detalhadas e complexas.

Aplicação de Pressão Hidráulica Uniforme

O molde selado é então submerso em um fluido, tipicamente água, dentro de um vaso de alta pressão. A pressão na câmara é aumentada, e como a pressão é transmitida através de um líquido, ela é aplicada isostaticamente—ou seja, igualmente e simultaneamente em todas as superfícies do molde.

O Resultado: Um Corpo "Verde" Uniforme

Esta pressão uniforme colapsa o molde e compacta o pó em seu interior. O resultado é uma peça sólida, mas frágil, conhecida como compactado "verde". Como a pressão foi aplicada uniformemente, a densidade é consistente em toda a peça, mesmo em cantos afiados ou seções finas, o que é crítico para a integridade estrutural.

Principais Vantagens para Peças Complexas

O método isostático oferece vantagens distintas sobre a prensagem uniaxial tradicional (de cima para baixo), especialmente para componentes não simétricos.

Eliminação de Gradientes de Densidade

Na prensagem uniaxial, o atrito entre o pó e as paredes rígidas da matriz impede a compactação uniforme, levando a pontos fracos. A pressão em todas as direções do CIP elimina esse atrito da parede da matriz, garantindo uma peça homogeneamente densa, o que é vital para o desempenho de componentes como isoladores cerâmicos ou pás de turbina.

Moldagem Complexa em Uma Etapa

Com um design de molde adequado, o CIP pode atingir a forma final de um componente complexo em uma única etapa de prensagem. Isso reduz ou elimina a necessidade de usinagem secundária cara e demorada, diminuindo os custos gerais de produção.

Alta Estabilidade de Produção

O processo é altamente repetível e estável, tornando-o adequado para a produção em massa de peças com geometrias complexas. A fabricação de isoladores de vela de ignição de alumina é um exemplo clássico da eficiência do CIP na produção de alto volume.

Materiais e Aplicações Comuns

O CIP não se limita a um tipo de material e é usado em inúmeras indústrias de alto desempenho.

Pós Cerâmicos Avançados

A tecnologia é excepcionalmente adequada para cerâmicas, incluindo alumina (Al2O3), nitreto de silício (Si3N4) e carboneto de silício (SiC). As aplicações variam de grandes isoladores elétricos a componentes para ambientes de alto desgaste.

Metais e Outros Materiais

O CIP também é usado para formar peças a partir de pós de tungstênio e para criar pré-formas a partir de lingotes ferrosos de alta liga que posteriormente serão submetidos à Prensagem Isostática a Quente (HIP). Pós de grafite são prensados em cadinhos e outros componentes de alta temperatura.

Expansão do Uso Industrial

A aplicação do CIP está crescendo. É usado para prensar alvos de pulverização catódica para eletrônicos, criar peças para a indústria nuclear e até mesmo consolidar materiais nos setores farmacêutico e químico.

Compreendendo as Trocas

Embora poderoso, o CIP é uma etapa em um processo de fabricação maior, e é importante entender seu contexto e limitações.

O Estado "Verde" é Frágil

Uma peça que emerge de uma prensa CIP não está pronta. Este compactado "verde" tem a consistência de giz e deve passar por um processo subsequente de alta temperatura chamado sinterização para fundir as partículas e atingir sua dureza e resistência finais.

Ferramental e Design de Molde

O molde flexível é a chave para o sucesso do processo. Projetar e fabricar este ferramental pode ser complexo e representa um custo inicial significativo, especialmente para peças altamente intrincadas e de baixo volume. O material do molde deve ser durável o suficiente para suportar muitos ciclos, mas flexível o suficiente para transmitir a pressão uniformemente.

Gerenciando a Contração Dimensional

A etapa final de sinterização faz com que a peça encolha. Essa contração deve ser calculada precisamente e levada em consideração no projeto inicial do molde para alcançar as dimensões finais desejadas. Para componentes que exigem tolerâncias extremamente apertadas, alguma retificação ou usinagem final ainda pode ser necessária.

O CIP é Adequado para o Seu Componente?

Fazer a escolha certa depende inteiramente do seu material, da complexidade da sua peça e dos seus objetivos de produção.

- Se o seu foco principal é a produção de peças cerâmicas ou refratárias intrincadas em escala: O CIP é uma excelente escolha para criar corpos verdes uniformemente densos que minimizam a necessidade de usinagem secundária cara.

- Se o seu foco principal é a criação de uma pré-forma para sinterização ou Prensagem Isostática a Quente (HIP): O CIP é um método padrão e altamente eficaz para produzir um lingote inicial homogêneo necessário para esses processos secundários.

- Se o seu foco principal é alcançar a forma final líquida com extrema precisão: O CIP é um excelente ponto de partida, mas você deve considerar a contração da sinterização no projeto do seu molde e pode precisar orçar o acabamento final de usinagem.

Ao aproveitar o poder da pressão hidráulica uniforme, o CIP oferece um caminho confiável e eficiente para a fabricação de componentes complexos e de alto desempenho a partir de materiais em pó.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Usa moldes flexíveis e pressão hidráulica para compactação uniforme do pó |

| Principal Vantagem | Elimina gradientes de densidade, ideal para geometrias complexas |

| Materiais Comuns | Cerâmicas (ex: alumina), metais (ex: tungstênio), grafite |

| Aplicações | Isoladores de vela de ignição, pás de turbina, alvos de pulverização catódica, peças nucleares |

| Limitações | Requer processo de sinterização posterior; o design do molde pode ser caro |

Pronto para aprimorar a produção de componentes complexos do seu laboratório com prensagem precisa e uniforme? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas de laboratório, projetadas para atender às necessidades de laboratórios que trabalham com cerâmicas, metais e outros materiais em pó. Nossas soluções ajudam você a obter densidade consistente e reduzir a usinagem secundária, economizando tempo e custos. Entre em contato conosco hoje para discutir como nosso equipamento pode otimizar seu fluxo de trabalho e fornecer resultados de alto desempenho!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza