A Prensagem Isostática a Frio (CIP) é um processo fundamental de metalurgia do pó que melhora drasticamente as propriedades mecânicas dos metais refratários. Funciona submetendo o pó metálico num molde flexível a uma pressão hidrostática extrema e uniforme. Isto cria uma peça pré-sinterizada, conhecida como "compacto verde", com densidade excecionalmente alta e uniforme, que é o precursor direto de uma resistência, dureza e estabilidade térmica superiores.

A principal vantagem do CIP não é apenas a densificação, mas a uniformidade dessa densidade. Ao eliminar os vazios internos e os gradientes de densidade comuns em outros métodos, o CIP remove os pontos fracos inerentes onde a falha do componente começa sob alto estresse ou temperatura.

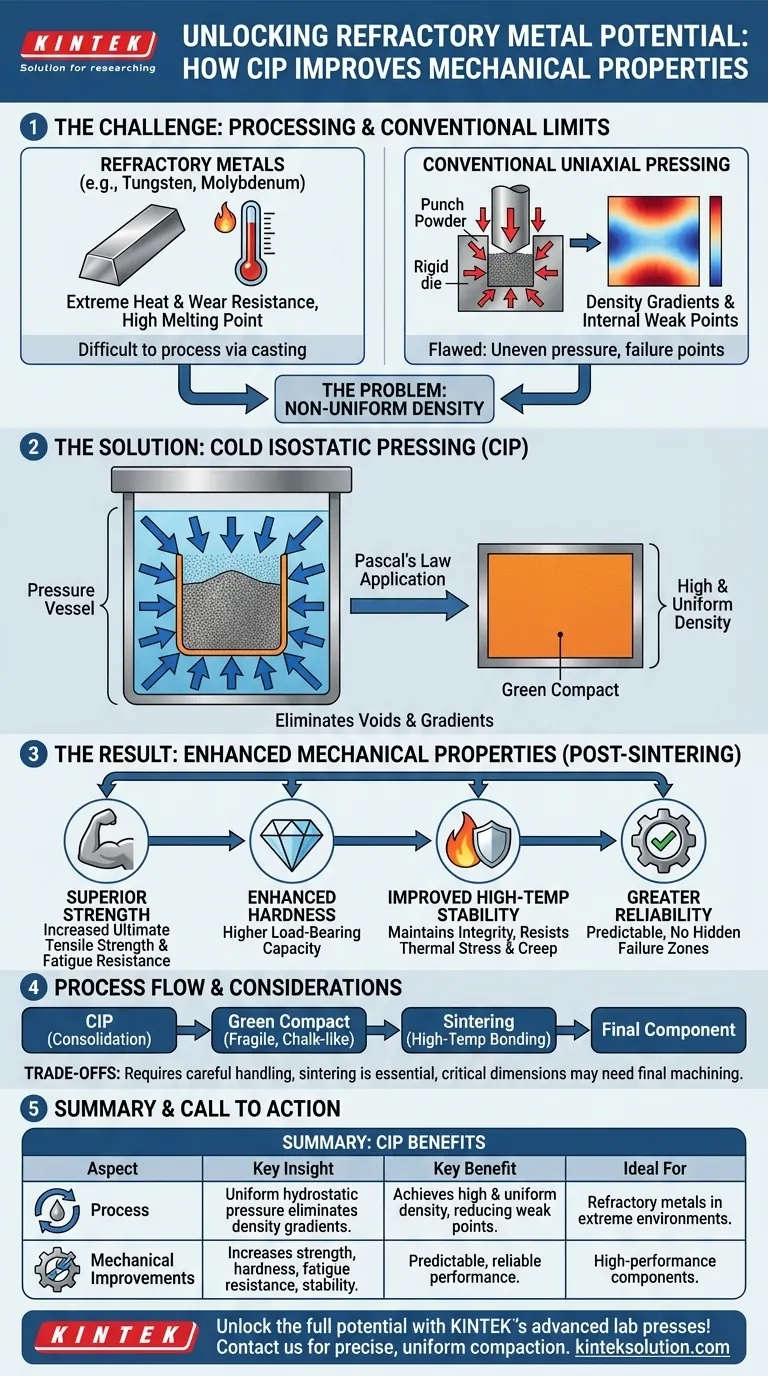

O Desafio: Processamento de Metais Refratários

Metais refratários como tungsténio, molibdénio e tântalo são definidos pela sua extraordinária resistência ao calor e ao desgaste. No entanto, estas mesmas propriedades tornam-nos notoriamente difíceis de processar usando métodos convencionais.

O Problema dos Altos Pontos de Fusão

Estes materiais têm pontos de fusão extremamente altos, tornando a fundição tradicional impraticável. A fusão e a fundição podem introduzir impurezas e resultar numa estrutura de grão grosseira e frágil que compromete as propriedades desejadas do metal. Isso força o uso da metalurgia do pó, onde o pó metálico é consolidado e depois sinterizado (aquecido abaixo do ponto de fusão) para ligar as partículas.

A Limitação da Prensagem Convencional

O método mais comum para compactar pó é a prensagem uniaxial, onde um punção pressiona o pó numa matriz rígida. Este processo é rápido, mas defeituoso.

A fricção entre o pó e as paredes da matriz impede que a pressão seja transmitida uniformemente. Isso resulta em significativos gradientes de densidade — a peça é mais densa na parte superior e inferior, mas significativamente menos densa no meio. Estas regiões de baixa densidade tornam-se os pontos de falha no componente final.

Como o CIP Resolve o Problema Central

A Prensagem Isostática a Frio foi desenvolvida especificamente para superar as limitações da prensagem uniaxial. Opera com um princípio simples, mas poderoso, para alcançar um resultado fundamentalmente melhor.

O Princípio da Pressão Isostática

No CIP, o pó de metal refratário é selado num molde flexível e hermético. Este molde é então submerso numa câmara de fluido. O fluido é pressurizado, tipicamente a milhares de atmosferas, exercendo pressão uniforme no molde de todas as direções simultaneamente.

Esta é uma aplicação da Lei de Pascal, que afirma que a pressão aplicada a um fluido confinado é transmitida sem diminuição para cada porção do fluido e para as paredes do recipiente.

Atingir Densidade Uniforme

Como a pressão é aplicada igualmente de todos os lados, não há atrito da parede da matriz para criar gradientes de densidade. As partículas de pó são forçadas a unir-se com a mesma pressão em todo o volume, independentemente da forma ou complexidade do componente.

O resultado é um compacto verde com uma densidade notavelmente alta e uniforme, eliminando os pontos fracos internos inerentes às peças prensadas uniaxialmente.

O Impacto nas Principais Propriedades Mecânicas

Esta densidade uniforme é a causa direta das melhorias significativas observadas no componente final sinterizado.

Resistência e Dureza Aprimoradas

Com menos vazios internos e uma microestrutura consistente, a peça sinterizada tem uma maior capacidade de carga. Isso se traduz num aumento mensurável da resistência à tração final, resistência à fadiga e dureza. O material é mais previsível e confiável porque não há zonas ocultas de baixa densidade para iniciar uma fratura.

Melhor Desempenho em Alta Temperatura

A principal aplicação para metais refratários é em ambientes de alta temperatura. Vazios internos expandem-se sob o calor e tornam-se pontos críticos para o estresse térmico e falha por fluência. Ao criar uma estrutura uniformemente densa, o CIP garante que o componente mantenha sua integridade estrutural e estabilidade dimensional em temperaturas extremas.

Compreendendo as Compensações

Embora poderoso, o CIP não está isento de considerações. É uma ferramenta específica para um conjunto específico de desafios.

Resistência Verde e Manuseio

Uma peça recém-saída do processo CIP (o compacto "verde") tem uma consistência semelhante a giz. É frágil e deve ser manuseada com cuidado antes do estágio de sinterização, que proporciona a resistência final.

Tolerância Dimensional

Como um molde flexível é usado, alcançar tolerâncias dimensionais precisas e finais diretamente do processo CIP é difícil. A forma é consistente, mas alguma contração durante a sinterização é esperada. Dimensões críticas frequentemente exigem usinagem final após a sinterização.

A Necessidade de Sinterização

É crucial entender que o CIP é a etapa de consolidação, não a etapa final. As propriedades mecânicas excecionais só são totalmente realizadas após um subsequente processo de sinterização em alta temperatura. O CIP cria o precursor ideal e uniforme que permite que a sinterização seja o mais eficaz possível.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de consolidação depende inteiramente dos requisitos de desempenho e complexidade do seu componente.

- Se o seu foco principal é o máximo desempenho e fiabilidade: O CIP é a escolha superior para criar componentes que devem suportar temperaturas extremas e estresse mecânico sem falha.

- Se o seu foco principal é a produção em grande volume de formas simples: A prensagem uniaxial tradicional pode ser mais económica, mas deve aceitar a compensação de propriedades mecânicas mais baixas e menos uniformes.

- Se o seu foco principal é uma geometria complexa com resistência uniforme: O CIP é exclusivamente adequado para produzir formas intrincadas que são impossíveis de formar com matrizes rígidas, mantendo uma densidade consistente.

Ao começar com uma base uniformemente densa, o CIP permite que você realize todo o potencial excecional dos metais refratários.

Tabela Resumo:

| Aspecto | Principal Conhecimento |

|---|---|

| Processo | O CIP usa pressão hidrostática uniforme para compactar pó de metal, eliminando gradientes de densidade. |

| Benefício Chave | Alcança alta e uniforme densidade em compactos verdes, reduzindo pontos fracos internos. |

| Melhorias Mecânicas | Aumenta a resistência à tração final, dureza, resistência à fadiga e estabilidade em alta temperatura. |

| Ideal Para | Metais refratários (por exemplo, tungsténio, molibdénio) usados em ambientes extremos. |

| Considerações | Requer manuseio cuidadoso de compactos verdes e subsequente sinterização para propriedades finais. |

Desbloqueie todo o potencial dos seus metais refratários com as prensas de laboratório avançadas da KINTEK! As nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas são projetadas para fornecer compactação precisa e uniforme para propriedades mecânicas superiores em aplicações de alta temperatura. Seja para pesquisa ou produção, o nosso equipamento garante fiabilidade e eficiência para as suas necessidades de laboratório. Entre em contato connosco hoje para discutir como podemos melhorar os seus processos e alcançar resultados excelentes!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume