A caracterização do material é fundamentalmente importante na prensagem isostática porque as propriedades físicas e químicas do pó de partida ditam diretamente a densidade, a resistência e a precisão dimensional do componente final. O processo alcança seus resultados pela consolidação desse pó, o que significa que um material de entrada mal compreendido ou inconsistente inevitavelmente levará a um resultado defeituoso, independentemente de quão bem o processo seja controlado.

A prensagem isostática é projetada para criar um componente perfeitamente uniforme e denso, aplicando pressão igual de todas as direções. Esse objetivo só é alcançável se o pó de partida for, em si, consistente e bem caracterizado. Em essência, a qualidade do pó de entrada estabelece o limite máximo para a qualidade da peça final.

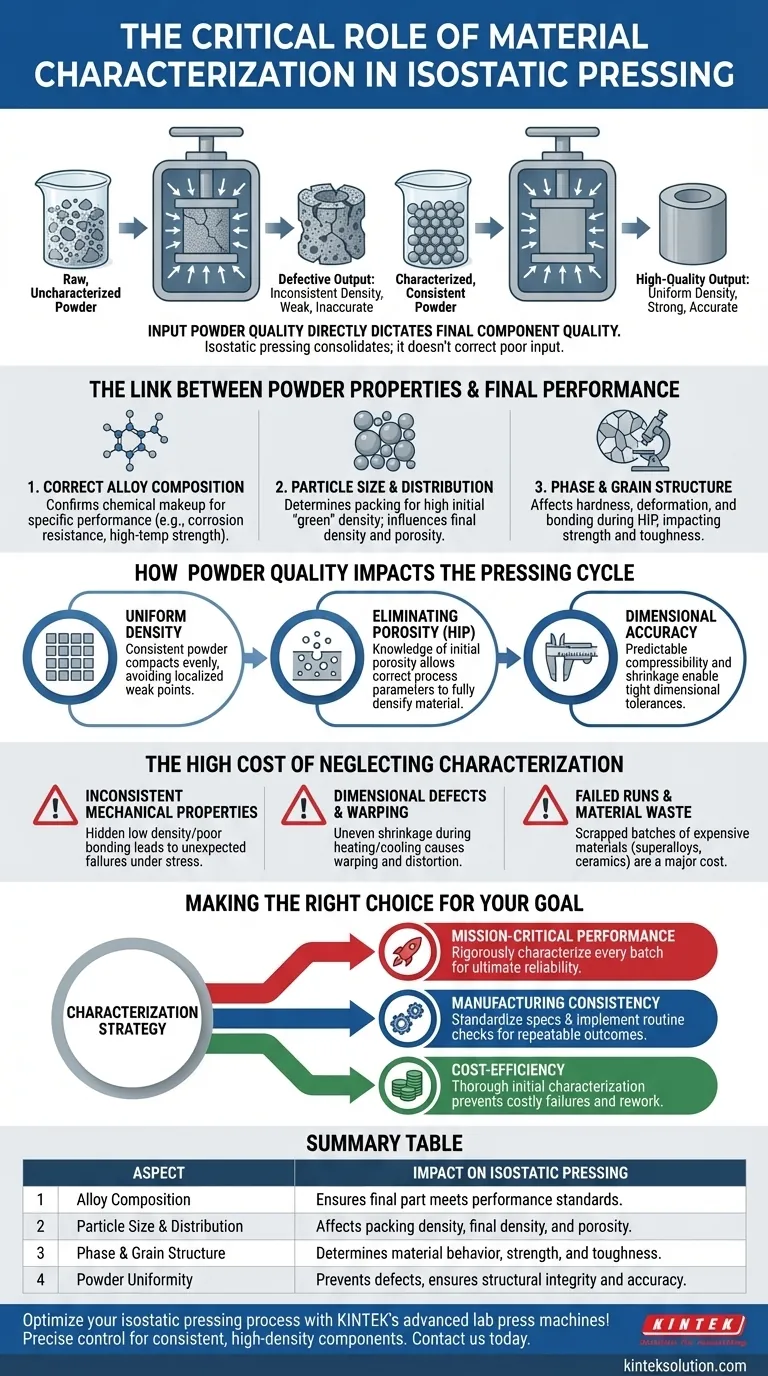

A Ligação Entre as Propriedades do Pó e o Desempenho Final

A prensagem isostática não é uma solução mágica; é um processo de consolidação. Seu sucesso depende inteiramente do comportamento previsível do pó sob pressão uniforme e imensa. Caracterizar o material é a forma de garantir essa previsibilidade.

Garantindo a Composição Correta da Liga

O passo mais básico é confirmar a composição química do pó. O componente final deve atender a requisitos específicos de liga para entregar o desempenho pretendido, como resistência à corrosão ou resistência a altas temperaturas. O uso de um pó que se desvia da composição de liga especificada resultará em uma peça que não atende aos padrões críticos de desempenho.

Controlando o Tamanho e a Distribuição das Partículas

O tamanho e a forma das partículas individuais do pó determinam como elas se agrupam. Uma distribuição de tamanho de partícula bem definida é crucial para atingir uma alta densidade inicial "verde" antes mesmo que a pressão total seja aplicada. Essa eficiência de empacotamento inicial influencia diretamente a densidade final e a quantidade de porosidade que precisa ser eliminada.

Gerenciando a Fase e a Estrutura de Grão

A caracterização vai além do simples tamanho de partícula; inclui a estrutura interna das próprias partículas de pó. A composição de fase e o tamanho de grão interno do material afetam sua dureza e comportamento durante a Prensagem Isostática a Quente (HIP). Essas propriedades influenciam como o material se deforma e se liga em um nível microscópico, afetando a resistência e a tenacidade do componente final.

Como a Qualidade do Pó Afeta o Ciclo de Prensagem

O pó inconsistente não afeta apenas a peça final — ele compromete o próprio processo de prensagem isostática. A suposição de uniformidade que sustenta toda a técnica falha se o material não for uniforme.

Atingindo Densidade Uniforme

A prensagem isostática aplica pressão uniforme para criar uma peça uniformemente densa. No entanto, se o pó tiver uma distribuição de tamanho de partícula inconsistente, ele não se compactará uniformemente. Isso pode levar a variações de densidade localizadas, criando pontos fracos internos que comprometem a integridade estrutural do componente.

Eliminando a Porosidade Interna

Uma vantagem chave da Prensagem Isostática a Quente (HIP) é sua capacidade de fechar e eliminar a microporosidade interna. Caracterizar o pó permite entender sua densidade de empacotamento inicial e porosidade inerente. Esse conhecimento é essencial para definir os parâmetros corretos do processo — pressão, temperatura e tempo — necessários para densificar totalmente o material e alcançar propriedades mecânicas superiores, como melhor vida à fadiga e ductilidade.

Garantindo a Precisão Dimensional

As dimensões finais de uma peça prensada dependem de quanto o pó se compacta. Conhecer a compressibilidade e as características de empacotamento do pó é crucial para projetar o molde flexível e prever com precisão a retração da peça. Sem esses dados, atingir tolerâncias dimensionais rigorosas é impossível.

O Alto Custo de Ignorar a Caracterização

Em um processo frequentemente usado para componentes de alto valor ou de missão crítica, pular a rigorosa caracterização do material é um risco significativo que introduz modos de falha previsíveis.

Propriedades Mecânicas Inconsistentes

Um componente produzido a partir de pó não caracterizado é uma caixa preta. Ele pode conter áreas ocultas de baixa densidade ou fraca ligação partícula-partícula, levando a falhas inesperadas sob estresse. Isso anula os próprios benefícios — como alta vida à fadiga e resistência ao impacto — que a prensagem isostática visa proporcionar.

Defeitos Dimensionais e Empenamento

Se a densidade não for uniforme em toda a peça, ela encolherá de forma desigual durante os ciclos de aquecimento e resfriamento da HIP. Isso pode causar empenamento, distorção ou uma falha completa em atender às especificações dimensionais, tornando a peça inútil.

Execuções de Produção Fracassadas e Desperdício de Material

A prensagem isostática é frequentemente usada para materiais caros, como superligas ou cerâmicas técnicas. Uma execução de produção fracassada devido a um pó fora de especificação é um erro extremamente custoso. O investimento na caracterização inicial do material é menor em comparação com o custo de um lote descartado de peças de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A caracterização adequada do material não é apenas uma verificação de qualidade; é uma ferramenta para o controle de processo. Seus objetivos específicos devem ditar o nível de escrutínio que você aplica.

- Se seu foco principal é o desempenho de missão crítica: Você deve caracterizar rigorosamente cada lote de pó quanto à sua composição química, distribuição do tamanho das partículas e estrutura interna para garantir a confiabilidade final.

- Se seu foco principal é a consistência de fabricação: Padronize suas especificações de pó e implemente verificações de caracterização de rotina para garantir resultados repetíveis e densidade uniforme em todas as peças.

- Se seu foco principal é a eficiência de custos: Invista em caracterização inicial completa para evitar falhas de produção dispendiosas, desperdício de material e retrabalho, especialmente ao usar pós caros ou difíceis de compactar.

Em última análise, dominar a caracterização do material transforma a prensagem isostática de uma simples técnica de compactação em um processo de fabricação preciso e altamente confiável.

Tabela de Resumo:

| Aspecto | Impacto na Prensagem Isostática |

|---|---|

| Composição da Liga | Garante que a peça final atenda aos padrões de desempenho, como resistência à corrosão e força. |

| Tamanho e Distribuição das Partículas | Afeta a densidade inicial de empacotamento, influenciando a densidade final e a eliminação de porosidade. |

| Estrutura de Fase e Grão | Determina o comportamento do material durante a prensagem, impactando a resistência e a tenacidade. |

| Uniformidade do Pó | Previne variações de densidade e defeitos, garantindo integridade estrutural e precisão dimensional. |

Otimize seu processo de prensagem isostática com as máquinas de prensa de laboratório avançadas da KINTEK! Se você está trabalhando com superligas, cerâmicas ou outros materiais de alto valor, nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas oferecem controle preciso para componentes consistentes e de alta densidade. Não deixe que inconsistências de material comprometam seus resultados — entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a confiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Qual é a função principal da compactação de alta pressão para combustíveis Cermet? Alcançar a Densidade Máxima de Combustível Hoje

- Qual é a função de um forno de secagem por convecção forçada na extração de fibra alimentar? Alcance 100% de precisão na base seca

- Qual é a necessidade de usar sistemas de carregamento de alta precisão para o levantamento do solo pelo gelo? Garanta precisão e segurança em laboratório

- Qual é o papel do processo de calcinação a 80°C a 550°C para NCM622 revestido com LiNbO3? Otimizar a Estabilidade da Bateria

- Por que os sistemas de controle de pressão de precisão para testes de baterias totalmente de estado sólido devem suportar modos isobáricos e restritos?

- Por que são necessários recipientes herméticos de alta vedação para a cura de solos expansivos? Garantir a estabilidade química e física

- Por que a determinação precisa dos parâmetros mecânicos para materiais de enchimento é essencial para a pesquisa de suporte de beira de estrada?

- Como os ambientes de vácuo e argônio afetam a sinterização de SiC/YAG? Otimize a Pureza e a Resistência Mecânica da Cerâmica