Em resumo, a compactação isostática é mais benéfica para pós que são frágeis, finos ou intrinsecamente difíceis de compactar usando métodos tradicionais. Isso inclui materiais de alto desempenho como cerâmicas técnicas, superligas, titânio e aços-ferramenta, onde atingir a densidade máxima e uniforme e eliminar defeitos internos é crítico para a integridade do componente final.

O verdadeiro valor da compactação isostática não é apenas sua compatibilidade com certos materiais, mas sua capacidade de resolver os problemas fundamentais de densidade não uniforme e falhas internas que afligem a prensagem convencional, especialmente para peças de alto valor ou complexas.

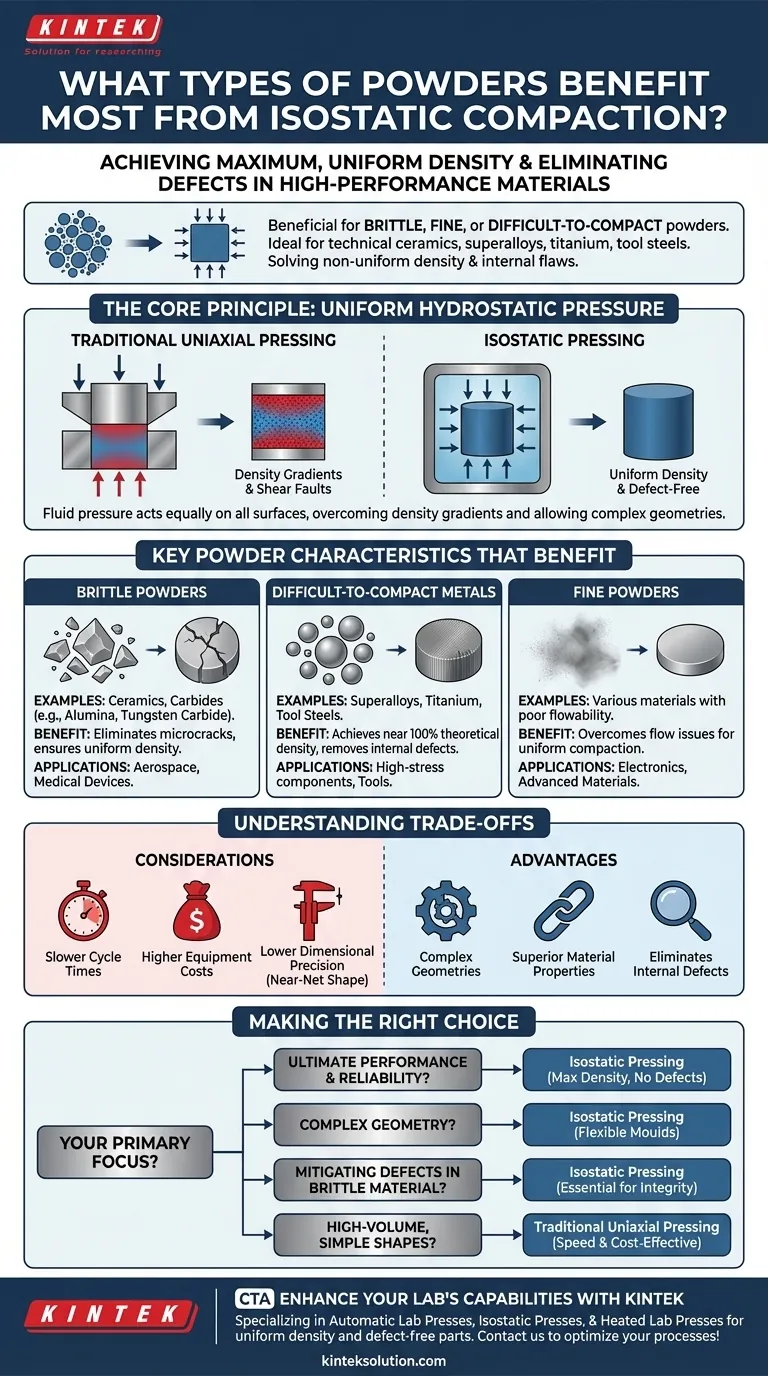

O Princípio Central: Por Que a Pressão Uniforme É Uma Virada de Jogo

Para entender quais pós se beneficiam, você deve primeiro compreender a principal vantagem da prensagem isostática: a aplicação de pressão uniforme e hidrostática. Isso é fundamentalmente diferente da prensagem uniaxial tradicional, onde a pressão é aplicada de apenas uma ou duas direções.

Superando Gradientes de Densidade

Na prensagem convencional em matriz, o atrito entre o pó e as paredes da matriz impede que a pressão seja transmitida uniformemente por todo o compactado. Isso cria gradientes de densidade significativos, onde as áreas mais próximas do punção são muito mais densas do que o centro ou a parte inferior da peça. A pressão isostática, aplicada por um fluido, atua igualmente em todas as superfícies, eliminando esse efeito de atrito e produzindo uma densidade altamente uniforme.

Eliminando Defeitos Internos

As tensões não uniformes na prensagem uniaxial podem causar falhas de cisalhamento, levando a defeitos internos como laminações e rachaduras. Isso é especialmente problemático para materiais frágeis que não conseguem deformar para aliviar essas tensões. A compressão uniforme da prensagem isostática compacta o pó sem introduzir essas forças de cisalhamento destrutivas.

Permitindo Geometrias Complexas

Como a pressão é aplicada por um fluido, ela pode se adaptar a qualquer forma. Isso permite a compactação de peças complexas com reentrâncias, curvas ou espessuras variáveis — geometrias que são fisicamente impossíveis de produzir com matrizes rígidas e uniaxiais.

Características Principais do Pó Que Mais Se Beneficiam

Este princípio de pressão uniforme torna a compactação isostática excepcionalmente adequada para categorias específicas de pós.

Pós Frágeis (por exemplo, Cerâmicas, Carbonetos)

Materiais frágeis como alumina, carboneto de silício ou carboneto de tungstênio não se deformam plasticamente. Quando submetidos às forças desiguais da prensagem uniaxial, eles são altamente propensos a desenvolver microfissuras que comprometem a resistência da peça sinterizada final. A compactação isostática é o método preferido porque consolida o pó sem criar essas falhas críticas.

Metais Difíceis de Compactar (por exemplo, Superligas, Titânio)

Pós de alta resistência e caros como titânio, superligas, aços-ferramenta e aços inoxidáveis exigem imensa pressão para consolidar eficazmente. Mais importante, seu uso final em aplicações aeroespaciais ou médicas exige uma integridade material quase perfeita. A prensagem isostática garante que eles atinjam quase 100% da densidade teórica, livres de vazios e defeitos que seriam pontos de falha sob condições de serviço extremas.

Pós Finos

Pós muito finos geralmente exibem baixa fluidez e alto atrito interpartículas. Isso dificulta o preenchimento uniforme de uma cavidade de matriz, levando a variações de densidade antes mesmo do início da prensagem. A compactação isostática consolida o pó no lugar, superando esses problemas de fluxo para alcançar um estado verde uniforme.

Entendendo as Compensações

Embora poderosa, a compactação isostática não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Tempos de Ciclo Mais Lentos

A prensagem isostática, particularmente a Prensagem Isostática a Quente (HIP), é um processo em lote com tempos de ciclo significativamente mais longos em comparação com a natureza rápida e contínua da prensagem uniaxial automatizada. Isso a torna menos adequada para peças de alto volume e baixo custo.

Custos Mais Elevados de Equipamento e Ferramental

Os vasos de alta pressão e os sistemas de controle para prensagem isostática representam um grande investimento de capital. Além disso, os moldes flexíveis usados na Prensagem Isostática a Frio (CIP) têm uma vida útil finita e são mais complexos de manusear do que as simples matrizes de aço.

Precisão Dimensional

Embora boa, a tolerância dimensional de uma peça isostática prensada é geralmente menor do que a que pode ser alcançada com a compactação em matriz rígida. É melhor considerá-lo um processo de "forma quase final", muitas vezes exigindo uma etapa final de usinagem para atender às especificações de engenharia rigorosas.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de compactação deve ser impulsionada pelas propriedades do material e pelos requisitos de desempenho do componente final.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: Para componentes críticos feitos de superligas, titânio ou cerâmicas técnicas, a prensagem isostática é o método superior para atingir a densidade máxima e eliminar defeitos.

- Se o seu foco principal é a fabricação de uma geometria complexa: A prensagem isostática é muitas vezes o único método viável de compactação de pó para peças com formas intrincadas que não podem ser ejetadas de uma matriz rígida.

- Se o seu foco principal é mitigar defeitos em um material frágil: Para qualquer peça cerâmica ou de carboneto onde a integridade interna é fundamental, a prensagem isostática é essencial para evitar falhas catastróficas.

- Se o seu foco principal é a produção em alto volume de formas simples: Para aplicações menos exigentes, a velocidade e a economia da prensagem uniaxial tradicional continuam sendo a escolha mais econômica.

Em última análise, você deve escolher o processo que melhor atenda às demandas de engenharia e econômicas exclusivas do seu componente específico.

Tabela Resumo:

| Tipo de Pó | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Pós Frágeis (por exemplo, Cerâmicas, Carbonetos) | Elimina microfissuras, garante densidade uniforme | Aeroespacial, dispositivos médicos |

| Metais Difíceis de Compactar (por exemplo, Superligas, Titânio) | Atinge quase 100% de densidade, remove defeitos internos | Componentes de alta tensão, ferramentas |

| Pós Finos | Supera problemas de fluxo, proporciona compactação uniforme | Eletrônicos, materiais avançados |

Pronto para aprimorar as capacidades do seu laboratório com compactação de pó confiável? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer densidade uniforme e peças sem defeitos para materiais como cerâmicas, superligas e pós finos. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como nossas soluções podem otimizar seus processos e melhorar o desempenho do produto!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?