Em resumo, As prensas isostáticas a frio (CIP) funcionam num vasto espetro de pressões, com os sistemas de produção padrão a atingirem normalmente até 600 MPa (6.000 bar ou 87.000 psi).Embora muitas aplicações utilizem pressões muito inferiores a estas, os sistemas de elevado desempenho podem atingir níveis superiores a 900 MPa (130.000 psi) para materiais especializados.

A principal vantagem não é uma única pressão máxima, mas a capacidade de controlar com precisão a pressão numa vasta gama.A pressão ideal é determinada inteiramente pelo material que está a ser processado e pela densidade pretendida para o componente final.

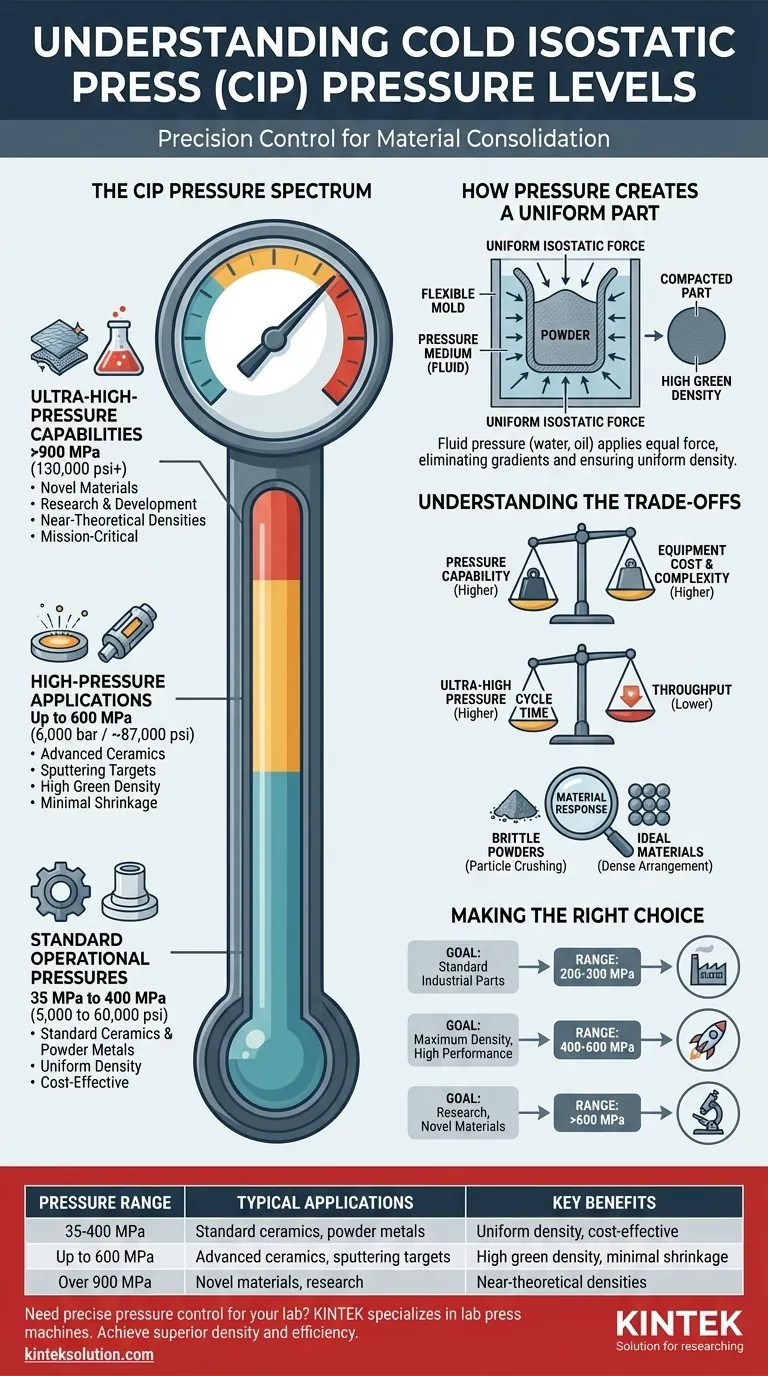

O espetro de pressões CIP

A prensagem isostática a frio é uma tecnologia versátil precisamente porque as suas pressões operacionais não são únicas.A pressão necessária é uma variável crítica adaptada ao material específico do pó e às caraterísticas desejadas da peça compactada.

Pressões operacionais padrão

Para um grande número de aplicações em metalurgia do pó e cerâmica técnica, as pressões operacionais variam tipicamente entre 35 MPa a 400 MPa (5.000 a 60.000 psi) .

Esta gama é altamente eficaz para consolidar a maioria dos pós num compacto \"verde\" com resistência suficiente e densidade uniforme para manuseamento e sinterização subsequente.

Aplicações de alta pressão

Muitos sistemas CIP modernos são concebidos para funcionar até 600 MPa (6.000 bar ou ~87.000 psi) .

Esta pressão mais elevada é necessária para compactar materiais de elevado desempenho, tais como cerâmicas avançadas, alvos de pulverização catódica ou metais refractários.O objetivo é frequentemente atingir a maior densidade verde possível para minimizar a contração e a distorção durante a sinterização final.

Capacidades de pressão ultra-alta

As unidades CIP especializadas e de nível de investigação podem ultrapassar os limites padrão, atingindo pressões de 900 MPa (130.000 psi) ou mais .

Estas pressões extremas são utilizadas para desenvolver novos materiais, consolidar pós excecionalmente difíceis de prensar ou alcançar densidades quase teóricas no estado pré-sinterizado para componentes de missão crítica.

Como a pressão cria uma peça uniforme

O nível de pressão é apenas parte da equação.A natureza \"isostática\" do processo - aplicando pressão igualmente de todas as direcções - é o que o torna tão eficaz.

O papel do meio de pressão

Um fluido, normalmente água, óleo ou uma mistura de glicol é utilizada como meio de transmissão de pressão.Este fluido envolve um molde selado e flexível que contém o pó.

À medida que o fluido é pressurizado, exerce uma força uniforme em todos os pontos da superfície do molde, eliminando os gradientes de densidade e as tensões internas comuns na prensagem uniaxial tradicional.

O objetivo: Alta densidade verde

O principal objetivo da aplicação desta pressão é forçar as partículas de pó a formarem um arranjo denso e bem compactado.

Uma pressão mais elevada resulta geralmente numa maior \densidade verde (a densidade da peça antes da sinterização).Isto conduz a um componente mais forte, mais manuseável e a resultados mais previsíveis na fase final de queima no forno.

Compreender as vantagens e desvantagens

Embora uma pressão mais elevada possa parecer universalmente melhor, existem compensações críticas a considerar ao selecionar ou especificar um sistema CIP.

Custo e complexidade do equipamento

A relação entre a capacidade de pressão e o custo é exponencial.Um vaso e um sistema de bombeamento classificado para 600 MPa é significativamente mais robusto, complexo e caro do que um classificado para 200 MPa.

Tempo de ciclo e rendimento

Atingir pressões ultra-altas requer mais tempo para os ciclos de pressurização e despressurização.Para uma produção de grande volume, operar com a pressão efectiva mais baixa é crucial para maximizar o rendimento.

Resposta do material

Nem todos os pós beneficiam de uma pressão extrema.Alguns materiais frágeis podem sofrer esmagamento de partículas em vez de simples rearranjo, o que pode ser prejudicial para a microestrutura final do componente.

Fazer a escolha certa para a sua aplicação

A seleção do nível de pressão adequado é um equilíbrio entre os requisitos dos materiais, as especificações dos componentes e as realidades económicas.

- Se o seu foco principal é a cerâmica padrão ou metais em pó para peças industriais: Um sistema com uma gama até 200-300 MPa é frequentemente a solução mais económica e eficiente.

- Se o seu principal objetivo é atingir a densidade máxima em materiais de elevado desempenho: É provável que necessite de pressões na gama de 400-600 MPa para cumprir especificações rigorosas de densidade e desempenho.

- Se o seu foco principal é a investigação de novos materiais ou aplicações de nicho: Um sistema com capacidade de pressão ultra-alta (acima de 600 MPa) fornece a flexibilidade necessária para explorar os limites da consolidação de materiais.

Em última análise, a seleção da pressão correta consiste em fazer corresponder a capacidade do equipamento aos requisitos específicos de densidade e integridade do seu material.

Tabela de resumo:

| Gama de pressões | Aplicações típicas | Principais benefícios |

|---|---|---|

| 35-400 MPa | Cerâmica padrão, metais em pó | Densidade uniforme, económica |

| Até 600 MPa | Cerâmicas avançadas, alvos de pulverização catódica | Elevada densidade verde, retração mínima |

| Mais de 900 MPa | Novos materiais, investigação | Densidades quase teóricas, utilizações especializadas |

Precisa de um controlo preciso da pressão no seu laboratório? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para satisfazer as suas necessidades específicas de consolidação de materiais.Obtenha densidade e eficiência superiores nos seus processos. contacte-nos hoje para discutir como as nossas soluções podem melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

As pessoas também perguntam

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume