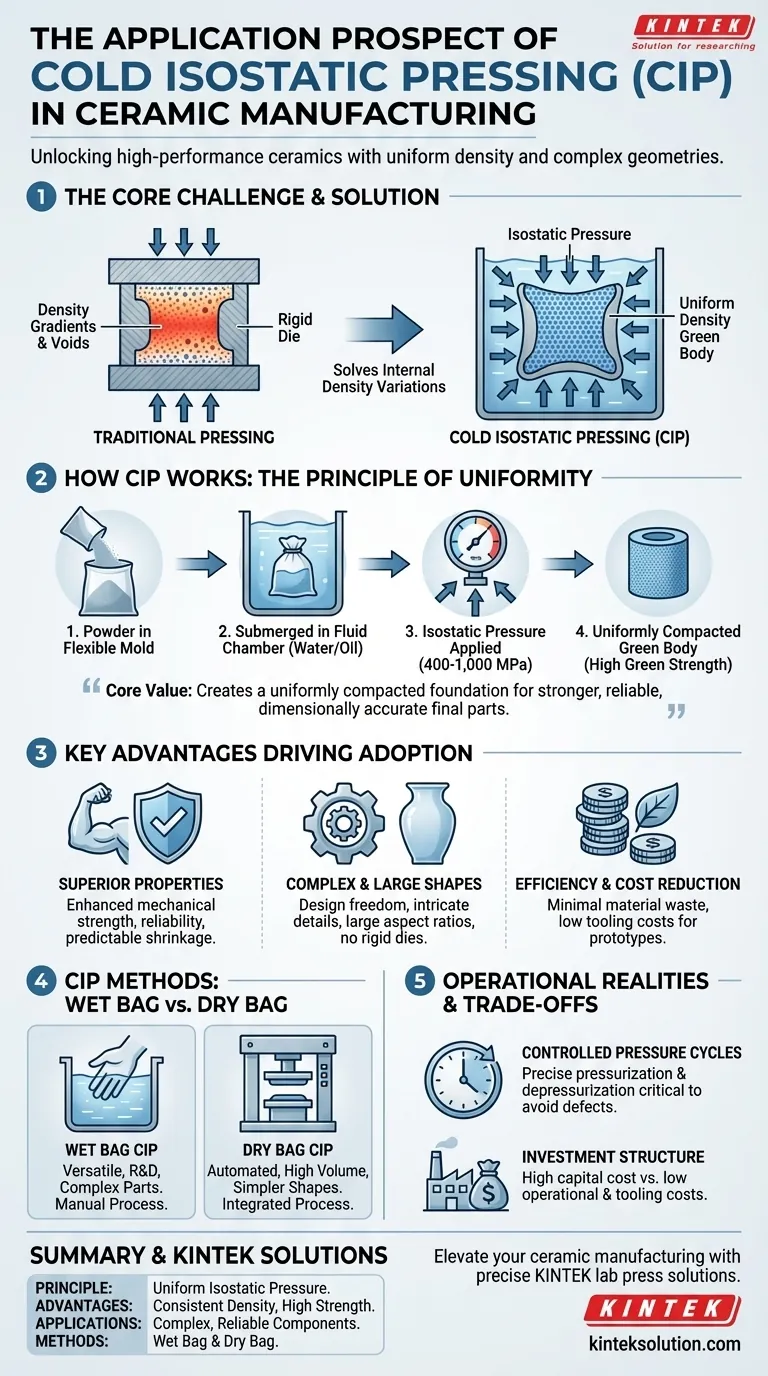

A perspetiva de aplicação da prensagem isostática a frio (CIP) no fabrico de cerâmica é excecionalmente forte, devido à sua capacidade única de produzir componentes de elevado desempenho com geometrias complexas. Ao contrário dos métodos de prensagem tradicionais, a CIP aplica uma pressão uniforme a partir de todas as direcções, criando pré-formas cerâmicas (ou "corpos verdes") com densidade consistente, resistência superior e contração previsível durante a sinterização final. Isto torna-a uma tecnologia essencial para aplicações exigentes em que a integridade do material é fundamental.

O valor central da Prensagem Isostática a Frio não é apenas formar uma forma, mas resolver o problema fundamental das variações de densidade interna. Ao aplicar pressão isostática, a CIP cria um corpo verde uniformemente compactado, que é a base para uma peça cerâmica final mais forte, mais fiável e dimensionalmente precisa.

Como a prensagem isostática a frio resolve os principais desafios da cerâmica

Para apreciar o seu potencial, é necessário compreender primeiro o problema fundamental que a CIP resolve. A prensagem uniaxial tradicional (empurrar a partir de uma ou duas direcções) cria frequentemente gradientes de densidade ocultos numa peça.

O Princípio da Pressão Uniforme

A prensagem isostática a frio mergulha um molde flexível cheio de pó numa câmara de pressão cheia de fluido. Uma bomba externa pressuriza este fluido, normalmente água ou óleo, a níveis que variam entre 400 e 1.000 MPa (60.000 e 150.000 psi).

Uma vez que a pressão é transmitida através de um fluido, actua igualmente em todas as superfícies do molde. Este é o princípio da pressão isostática .

Eliminação dos gradientes de densidade

Esta pressão uniforme compacta o pó cerâmico uniformemente ao longo de todo o volume da peça. Isto elimina os vazios internos, pontos de tensão e variações de densidade comuns em peças feitas com prensagem direcional.

O resultado é um corpo verde altamente uniforme, que é crucial para conseguir uma contração previsível e consistente durante a fase de sinterização a alta temperatura.

Obtenção de uma elevada resistência verde

A excecional uniformidade da compactação confere à peça não cozida uma resistência verde . Isto significa que a peça é suficientemente robusta para ser manuseada, maquinada ou transferida entre processos antes da sinterização sem partir ou lascar, reduzindo drasticamente o desperdício durante o processo e os custos de produção.

Principais vantagens que impulsionam a adoção

Os princípios físicos do CIP traduzem-se diretamente em benefícios tangíveis para o fabrico de cerâmica, particularmente para cerâmica avançada ou técnica.

Propriedades e uniformidade superiores do material

Ao criar um corpo verde uniformemente denso, a CIP produz uma cerâmica sinterizada final com maior resistência mecânica e fiabilidade. Isto torna-a ideal para componentes que têm de suportar tensões térmicas, mecânicas ou eléctricas exigentes.

Além disso, a pressão equilibrada garante uma excelente uniformidade de forma e precisão dimensional no produto final.

Fabrico de formas complexas e em grande escala

O uso de moldes flexíveis liberta os designers das restrições das matrizes metálicas rígidas. A CIP pode produzir peças com detalhes intrincados, rebaixos e grandes proporções (por exemplo, tubos ou hastes longos) que são difíceis ou impossíveis de fabricar de outra forma.

A única limitação de tamanho é a dimensão interna do vaso de pressão, permitindo a produção de componentes cerâmicos muito grandes.

Eficiência de produção e redução de custos

Embora o investimento de capital inicial possa ser elevado, a CIP oferece poupanças operacionais significativas. O processo faz uma utilização altamente eficiente das matérias-primas, minimizando o desperdício de pó.

Para pequenas séries de produção ou protótipos, o custo dos moldes flexíveis é significativamente mais baixo do que a maquinação de ferramentas rígidas complexas.

Compreender os compromissos e as realidades operacionais

Embora poderoso, o CIP não é uma solução universal. Uma avaliação objetiva requer a compreensão das suas restrições e variantes operacionais.

A importância dos ciclos de pressão controlados

O sucesso do CIP depende de taxas de pressurização e, mais importante, de despressurização cuidadosamente controladas. A libertação demasiado rápida da pressão pode causar defeitos ou fissuras no corpo verde.

Esta necessidade de controlo preciso é um parâmetro operacional fundamental que deve ser gerido para garantir a qualidade e consistência das peças.

Custos de ferramentas vs. investimento de capital

Os moldes flexíveis utilizados no CIP são baratos, especialmente para protótipos ou séries de baixo volume. No entanto, o recipiente de alta pressão e os sistemas de bombagem representam um investimento de capital significativo.

A justificação económica para a CIP depende frequentemente do valor acrescentado pelas suas capacidades únicas, tais como permitir formas complexas ou obter propriedades materiais superiores.

Métodos de saco húmido vs. saco seco

Existem duas variantes principais de CIP, cada uma delas adequada a diferentes necessidades de produção.

- CIP de saco húmido: O molde selado é submergido manualmente no fluido sob pressão. Este método é altamente versátil, ideal para I&D, peças únicas e geometrias complexas.

- Dry Bag CIP: O molde flexível é integrado na própria prensa, e o pó é prensado sem que o molde seja removido. Esta abordagem é mais automatizada e mais adequada para a produção de maior volume de formas mais simples.

Precisão dimensional e sinterização

Devido ao facto de o molde ser flexível, a peça verde "tal como foi prensada" pode ter tolerâncias dimensionais mais folgadas do que uma peça proveniente de um molde rígido. No entanto, como a sua densidade é tão uniforme, a sua retração durante a sinterização é extremamente previsível o que conduz a uma elevada precisão dimensional na peça final.

Fazer a escolha certa para a sua aplicação de cerâmica

A escolha da tecnologia de conformação correta depende inteiramente dos objectivos do seu projeto em termos de geometria, volume e desempenho do material.

- Se o seu foco principal são protótipos complexos ou peças de baixo volume: O CIP de saco húmido oferece uma liberdade de design inigualável com baixos custos de ferramentas.

- Se o seu objetivo principal é a produção de grandes volumes de componentes exigentes: O CIP de saco seco proporciona um caminho automatizado e eficiente para a produção de peças com uma integridade de material superior.

- Se o seu foco principal é a máxima resistência e fiabilidade do material: A capacidade do CIP para criar um corpo verde uniformemente denso é uma vantagem crítica que se traduz diretamente num melhor desempenho da peça final.

Ao compreender os seus princípios fundamentais e os compromissos práticos, pode tirar partido da prensagem isostática a frio para fabricar componentes cerâmicos que anteriormente estavam fora do seu alcance.

Tabela de resumo:

| Aspeto | Perspetiva chave |

|---|---|

| Princípio | Aplica pressão isostática uniforme para eliminar gradientes de densidade em corpos verdes de cerâmica. |

| Vantagens | Produz peças com densidade consistente, alta resistência verde e encolhimento previsível durante a sinterização. |

| Aplicações | Ideal para geometrias complexas, formas de grande escala e componentes que requerem elevada fiabilidade mecânica e térmica. |

| Métodos | Saco húmido CIP para protótipos e peças complexas; Saco seco CIP para produção de grandes volumes. |

| Desvantagens | Elevado investimento de capital em equipamento, mas custos de ferramentas mais baixos e redução do desperdício de material. |

Pronto para elevar o seu fabrico de cerâmica com soluções precisas e fiáveis? Na KINTEK, especializamo-nos em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, adaptadas às necessidades do laboratório. A nossa experiência em prensagem isostática a frio pode ajudá-lo a obter uma densidade uniforme, uma resistência superior das peças e uma produção económica. Contacte-nos hoje para saber como as nossas tecnologias avançadas de prensagem podem beneficiar as suas aplicações específicas e impulsionar a inovação nos seus projectos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Quais são os processos de conformação mais comuns em cerâmicas avançadas? Optimize o seu fabrico para obter melhores resultados

- Como o CIP melhora as propriedades mecânicas dos metais refratários? Aumente a Força e a Durabilidade para Aplicações de Alta Temperatura

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) para a preparação de pelotas? Obtenha Densidade e Uniformidade Superiores

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Porque é que a perda de material é baixa na prensagem isostática a frio? Obter um rendimento elevado de material com CIP