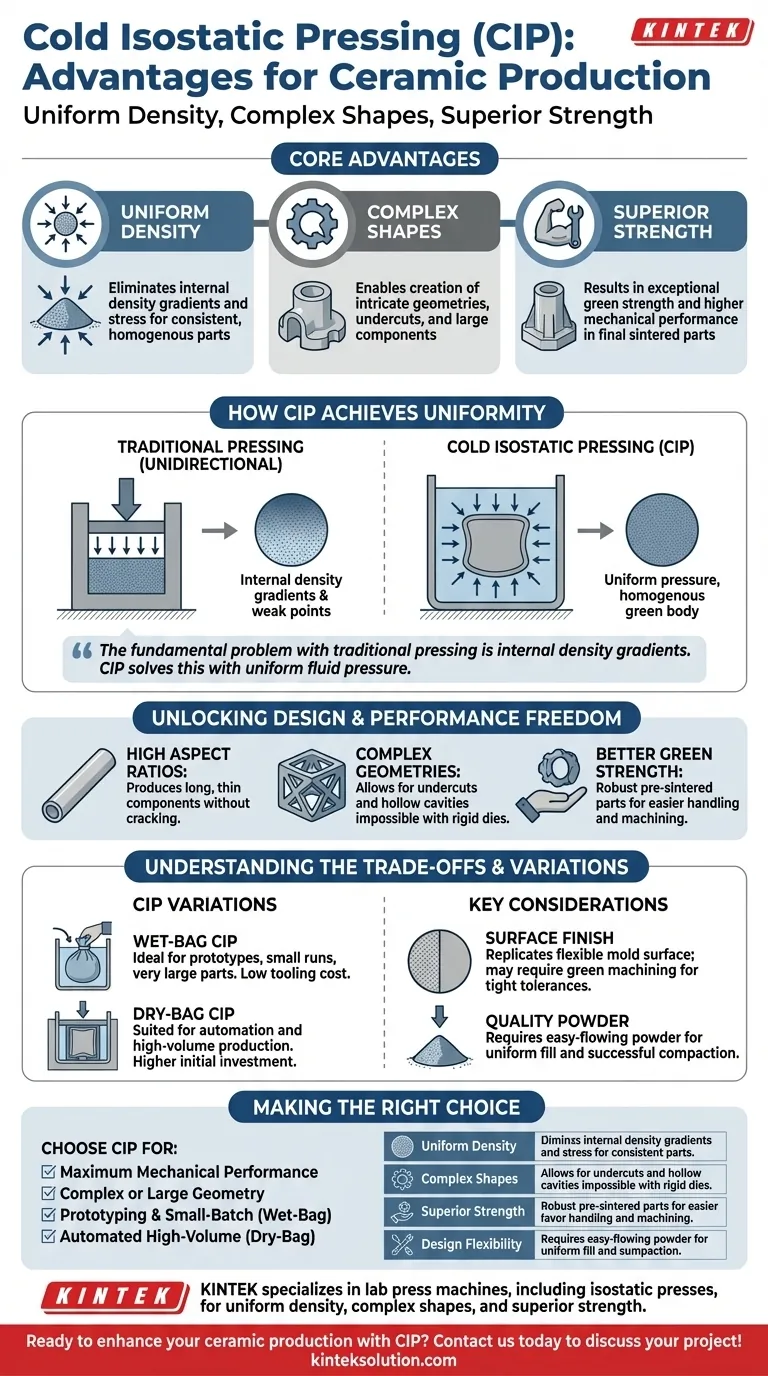

Essencialmente, a Prensagem Isostática a Frio (CIP) oferece três vantagens principais para a produção de cerâmicas: alcança uma densidade excepcionalmente uniforme, permite a criação de formas complexas impossíveis com outros métodos e resulta em uma resistência mecânica superior na peça sinterizada final. Isso é conseguido aplicando pressão igual de todas as direções a um pó cerâmico contido em um molde flexível.

O problema fundamental da prensagem tradicional, unidirecional, é que ela cria gradientes de densidade interna e tensões, que se tornam pontos fracos no produto final. A CIP resolve isso usando um fluido para aplicar pressão uniformemente a partir de todos os lados, criando um componente pré-sinterizado homogêneo e mais forte e destravando novas possibilidades no design cerâmico.

Como a CIP Alcança Uniformidade Superior

A característica definidora da CIP é a aplicação de pressão isostática. Este princípio é a fonte dos seus benefícios mais significativos em relação às técnicas de prensagem convencionais.

O Princípio da Pressão Isostática

Ao contrário da prensagem uniaxial, onde a força é aplicada a partir de uma ou duas direções (como um pistão), a CIP submerge o componente em um fluido. Este fluido é então pressurizado, exercendo uma força igual e simultânea em todas as superfícies do molde flexível que contém o pó cerâmico.

Este processo elimina o atrito interno e as forças de cisalhamento que causam variações de densidade nos métodos de compactação tradicionais.

Eliminando Gradientes de Densidade

Como a pressão é uniforme, o pó cerâmico compacta consistentemente em todo o seu volume. Isso impede a formação de gradientes de densidade, que são comuns em peças prensadas uniaxialmente, onde as áreas mais próximas do punção são mais densas do que o centro.

Uma peça sem esses gradientes está livre das tensões internas que podem levar a rachaduras durante o manuseio, secagem ou na fase final de queima (sinterização).

O Impacto na Sinterização

A uniformidade da peça pré-sinterizada, conhecida como corpo "verde", é fundamental. Um corpo verde homogêneo encolhe de forma previsível e uniforme durante a sinterização.

Isso leva a uma maior precisão dimensional, redução de empenamento e uma taxa de rejeição muito menor para os componentes acabados.

Desbloqueando Liberdade de Design e Desempenho

A natureza única do processo CIP traduz-se diretamente em maior liberdade para designers e engenheiros, permitindo peças geometricamente complexas, grandes ou que requerem alto desempenho.

Geometrias Complexas e Contra-cortes (Undercuts)

Como o pó é contido em um molde flexível e elástico, em vez de uma matriz de aço rígida, a CIP pode produzir peças com formas intrincadas, contra-cortes e cavidades ocas. Isso abre a porta para designs que, de outra forma, exigiriam que vários componentes fossem unidos.

Altas Razões de Aspecto

A CIP se destaca na produção de peças com uma alta razão de aspecto, como tubos longos e finos, hastes ou placas. A pressão uniforme impede rachaduras e variações de densidade que afetam essas formas quando feitas com prensagem unidirecional.

Resistência Verde e Final Superior

A alta densidade uniforme de uma peça CIPada resulta em uma excepcional resistência verde. Isso significa que o componente é robusto o suficiente para ser manuseado, movido e até usinado antes da etapa final de sinterização, reduzindo danos durante o processo.

Após a sinterização, essa uniformidade inicial se traduz em propriedades mecânicas aprimoradas, incluindo maior resistência e ductilidade do material, tornando as peças mais confiáveis em aplicações exigentes.

Compreendendo as Compensações e Variações do Processo

Embora poderosa, a CIP não é uma solução universal. Entender suas variações e limitações é fundamental para usá-la de forma eficaz.

CIP de Saco Úmido (Wet-Bag) vs. Saco Seco (Dry-Bag)

O processo é geralmente dividido em duas categorias. A CIP de saco úmido envolve colocar manualmente o molde selado no vaso de pressão, tornando-a ideal para protótipos, pequenos lotes de produção e peças muito grandes devido ao seu baixo custo de ferramental.

A CIP de saco seco integra o molde diretamente no vaso de pressão, permitindo tempos de ciclo muito mais rápidos e automação. Este método é adequado para produção de maior volume, mas requer um investimento inicial significativamente maior em ferramental dedicado.

Acabamento Superficial e Tolerâncias

O acabamento superficial de uma peça logo após o processo CIP é uma replicação da superfície interna do molde flexível. Geralmente não é tão lisa quanto uma peça feita com uma matriz de aço polido.

Para aplicações que exigem tolerâncias dimensionais muito apertadas, uma etapa secundária de usinagem do corpo verde é frequentemente realizada antes da sinterização para alcançar a forma final precisa.

A Necessidade de Pó de Qualidade

O sucesso da CIP depende do pó cerâmico fluir facilmente e preencher uniformemente o molde flexível antes que a pressão seja aplicada. Pós com características de fluxo ruins podem levar a vazios e um preenchimento inicial inconsistente, minando os benefícios do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CIP depende inteiramente dos requisitos específicos do seu componente e dos seus objetivos de produção.

- Se seu foco principal é o desempenho mecânico máximo: Escolha CIP para criar peças com a maior densidade uniforme e resistência possível para aplicações críticas de alto estresse.

- Se seu foco principal é uma geometria complexa ou grande: A CIP é frequentemente o único método viável para produzir formas intrincadas, contra-cortes ou componentes muito grandes que não podem ser feitos em uma matriz rígida.

- Se seu foco principal é prototipagem e produção em pequenos lotes: A CIP de saco úmido oferece um caminho econômico para produzir e testar peças cerâmicas de alta qualidade sem investir em ferramental rígido caro.

- Se seu foco principal é produção automatizada e de alto volume: A CIP de saco seco é uma excelente escolha para fabricar eficientemente peças complexas em escala, desde que o investimento inicial em ferramental seja justificado.

Ao entender como a pressão isostática cria um corpo verde superior, você pode alavancar a CIP para produzir componentes cerâmicos mais fortes, mais confiáveis e mais complexos.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Densidade Uniforme | Elimina gradientes de densidade e tensões internas para uma compactação consistente. |

| Formas Complexas | Permite a produção de geometrias intrincadas, contra-cortes e altas razões de aspecto. |

| Resistência Superior | Resulta em maior resistência mecânica e confiabilidade nas peças sinterizadas. |

| Flexibilidade de Design | Permite a prototipagem e produção de componentes grandes ou complexos com facilidade. |

Pronto para aprimorar sua produção cerâmica com Prensagem Isostática a Frio? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas isostáticas, para ajudar os laboratórios a alcançar densidade uniforme, formas complexas e resistência superior em seus componentes cerâmicos. Nossas soluções são adaptadas para atender às suas necessidades de prototipagem e produção, garantindo alto desempenho e eficiência. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Por que é necessária uma Prensa Isostática a Frio (CIP) para a formação de compactos verdes de liga Nb-Ti? Garanta a Uniformidade da Densidade

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material