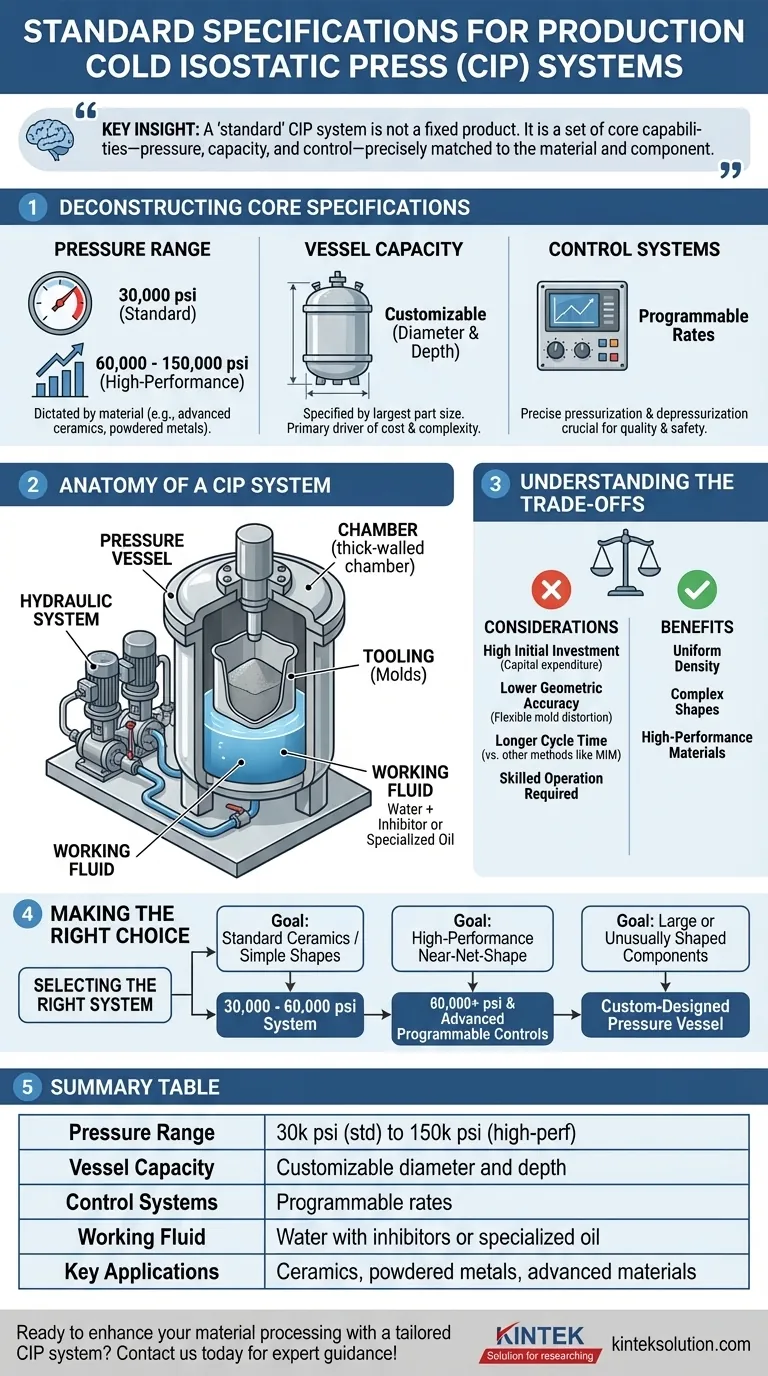

Embora não exista um padrão universal único, um sistema de Prensagem Isostática a Frio (CIP) de Produção é fundamentalmente definido por sua capacidade de pressão, tamanho do vaso e sistemas de controle. As unidades de produção padrão geralmente apresentam uma pressão de 30.000 psi, mas a faixa operacional para muitos materiais se estende muito mais, de 60.000 a 150.000 psi. O tamanho físico é altamente personalizável para acomodar as peças que estão sendo fabricadas.

O insight mais crítico é que um sistema CIP "padrão" não é um produto fixo. É um conjunto de capacidades centrais — pressão, capacidade e controle — que devem ser precisamente ajustadas ao material específico que está sendo processado e às propriedades desejadas do componente final.

Desmembrando as Especificações Principais

Para avaliar adequadamente um sistema CIP de produção, você deve ir além de um único "padrão" e entender as variáveis chave que definem seu desempenho e adequação para sua aplicação.

Faixa de Pressão: O Fator Definidor

A especificação mais importante é a pressão máxima de operação. Embora muitos sistemas de produção de propósito geral sejam construídos para uma pressão padrão de 30.000 psi (aproximadamente 207 MPa), este é apenas um ponto de partida.

A pressão necessária é ditada pelo material que você está compactando. Cerâmicas de alto desempenho, metais em pó e outros materiais avançados geralmente requerem uma faixa operacional muito maior, de 60.000 a 150.000 psi (400 a 1000 MPa) para atingir a densidade verde e a uniformidade necessárias.

Capacidade do Vaso: Tamanho e Geometria

Não há um tamanho padrão para um vaso de pressão CIP. As dimensões são especificadas com base na maior peça que você pretende produzir.

As métricas chave são o diâmetro interno de trabalho e a profundidade interna de trabalho do vaso. Estes parâmetros, juntamente com a classificação de pressão, são os principais impulsionadores do custo geral e da complexidade do sistema.

Sistemas de Controle: Garantindo Qualidade e Segurança

Uma especificação crítica, embora muitas vezes negligenciada, é a capacidade do sistema de gerenciar a pressão. O CIP bem-sucedido depende de taxas precisamente controladas de pressurização e despressurização.

Aumentar a pressão muito rapidamente pode prender ar e causar defeitos, enquanto a despressurização muito rápida pode levar a rachaduras. Um sistema de qualidade fornece controle programável sobre todo esse ciclo.

Anatomia de um Sistema CIP

Todo sistema CIP de produção é construído em torno de alguns componentes essenciais que trabalham juntos para aplicar pressão uniforme.

O Vaso de Pressão

Este é o coração do sistema, uma câmara altamente projetada para conter com segurança pressões extremas. Sua durabilidade e projeto são fundamentais tanto para a segurança operacional quanto para a longevidade.

O Sistema Hidráulico

Este sistema, que geralmente compreende uma bomba externa e intensificadores, gera a alta pressão necessária para a compactação. Ele empurra o fluido de trabalho para dentro do vaso de pressão selado para criar o ambiente isostático.

O Fluido de Trabalho

Um meio líquido é usado para transmitir pressão uniformemente sobre a peça. Geralmente é água misturada com um inibidor de corrosão ou um óleo especializado. A escolha do fluido depende da faixa de pressão e da compatibilidade com os componentes do sistema.

As Ferramentas (Moldes)

O material em pó é contido dentro de um molde flexível e estanque a líquidos. Este molde é colocado dentro do vaso. A uniformidade da peça final depende muito do projeto e do material deste molde.

Entendendo as Compensações (Trade-offs)

A Prensagem Isostática a Frio é uma tecnologia poderosa, mas vem com limitações específicas que devem ser consideradas durante a avaliação.

Alto Investimento Inicial

Sistemas CIP, particularmente modelos de alta pressão e grande capacidade, representam uma despesa de capital significativa. O custo do vaso de pressão e dos sistemas de bombeamento de alta pressão é substancial.

Precisão Geométrica Potencialmente Menor

Como o processo depende de um molde flexível, a precisão dimensional da peça "verde" final pode ser menor do que com compactação por matriz rígida ou moldagem por injeção. Alguma distorção do molde sob pressão é inevitável.

Taxa de Produção vs. Outros Métodos

Embora adequado para automação, o tempo de ciclo do CIP — que inclui carregamento, enchimento, pressurização, despressurização e descarregamento — é frequentemente mais longo do que para tecnologias concorrentes como prensagem axial ou moldagem por injeção de metal. Isso pode torná-lo menos adequado para produção de altíssimo volume de peças pequenas.

Restrições de Material e Mão de Obra

O processo requer operadores qualificados para gerenciar os parâmetros do ciclo e garantir a qualidade. Além disso, nem todos os materiais podem ser compactados de forma eficaz usando este método ou podem exigir ferramentas especializadas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção das especificações corretas requer uma compreensão clara do seu objetivo principal.

- Se seu foco principal é compactar cerâmicas padrão ou formas simples de metal em pó: Um sistema na faixa de 30.000 a 60.000 psi com um vaso dimensionado para suas peças típicas é provavelmente a solução mais econômica.

- Se seu foco principal é produzir peças de formato quase final (near-net-shape) a partir de materiais de alto desempenho: Você deve priorizar um sistema de alta pressão (acima de 60.000 psi) com controles programáveis avançados para o ciclo de pressurização.

- Se seu foco principal é fabricar componentes grandes ou de formato incomum: Sua especificação mais crítica será um vaso de pressão projetado sob medida, que será o principal impulsionador do custo e do tempo de espera do projeto.

Em última análise, a escolha do sistema CIP correto é sobre alinhar as capacidades da máquina diretamente com as demandas do seu material e a geometria da sua peça.

Tabela Resumo:

| Especificação | Detalhes |

|---|---|

| Faixa de Pressão | 30.000 psi (padrão) a 150.000 psi (alto desempenho) |

| Capacidade do Vaso | Diâmetro e profundidade personalizáveis para o tamanho da peça |

| Sistemas de Controle | Taxas programáveis de pressurização e despressurização |

| Fluido de Trabalho | Água com inibidores ou óleo especializado |

| Aplicações Chave | Cerâmicas, metais em pó, materiais avançados |

Pronto para aprimorar o processamento de materiais do seu laboratório com um sistema CIP personalizado? A KINTEK é especializada em máquinas de prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades específicas para cerâmicas, metais e muito mais. Nossas soluções oferecem controle de pressão preciso, compactação uniforme e eficiência aprimorada para seus objetivos de produção. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação e fornecer orientação especializada!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?