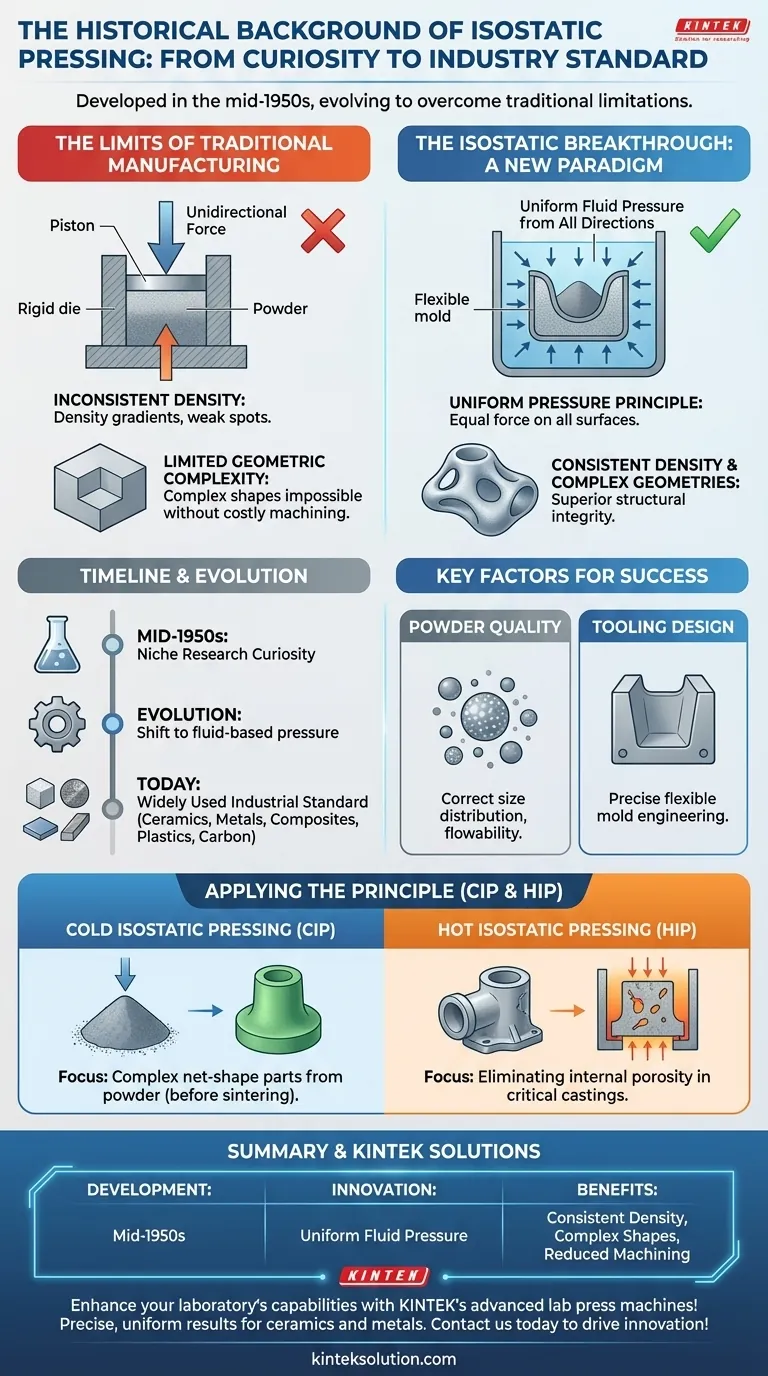

Historicamente, a prensagem isostática foi desenvolvida em meados da década de 1950, evoluindo de uma curiosidade de pesquisa de nicho para um processo de fabricação fundamental. Foi criada para superar as limitações fundamentais dos métodos de prensagem tradicionais, aplicando pressão uniforme de todas as direções, resultando em materiais com consistência superior e integridade estrutural.

A inovação central da prensagem isostática foi sua mudança da compressão forçada de eixo único para uma pressão abrangente baseada em fluido. Esta simples mudança de princípio permitiu a criação de peças altamente complexas com densidade perfeitamente uniforme, um feito anteriormente considerado impossível.

Os Limites da Fabricação Tradicional

Para entender por que a prensagem isostática foi um avanço, devemos primeiro olhar para os problemas que ela foi projetada para resolver. A compactação de pó tradicional dependia de matrizes rígidas e força unidirecional.

O Problema da Densidade Inconsistente

Quando a pressão é aplicada de apenas uma ou duas direções, o pó mais próximo da prensa compacta mais do que o pó mais distante. Isso cria gradientes de densidade dentro da peça, levando a pontos fracos e desempenho imprevisível.

O Desafio da Complexidade Geométrica

A prensagem unidirecional limita severamente as formas que podem ser produzidas. Geometrias complexas com reentrâncias ou cavidades internas eram impossíveis de formar sem usinagem pós-processo extensa e custosa.

O Avanço Isostático: Um Novo Paradigma

A prensagem isostática introduziu uma abordagem fundamentalmente diferente para a consolidação, aproveitando um princípio básico da dinâmica dos fluidos para alcançar resultados uniformes.

O Princípio da Pressão Uniforme

O processo envolve a submersão de um componente (tipicamente um pó selado em um molde flexível) em um fluido. Este fluido é então pressurizado, aplicando força igual e simultânea sobre toda a superfície da peça.

Este método garante que cada parte do componente experimente a mesma força compressiva, independentemente de sua forma ou orientação. O resultado é uma peça com densidade e microestrutura completamente consistentes em toda a sua extensão.

Da Curiosidade de Pesquisa ao Padrão Industrial

Pioneira em meados da década de 1950, a técnica foi inicialmente objeto de pesquisa laboratorial. No entanto, seus benefícios óbvios rapidamente impulsionaram sua adoção em inúmeras indústrias de alto desempenho.

Hoje, é uma ferramenta de produção amplamente utilizada para uma variedade de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono. Ela serve a duas funções principais: consolidar pós em formas sólidas e curar defeitos internos em peças fundidas.

Fatores Chave para Aplicação Bem-Sucedida

Embora poderosa, a eficácia da prensagem isostática não é automática. Ela depende de um controle cuidadoso sobre os materiais de entrada e a ferramenta do processo.

O Papel Crítico da Qualidade do Pó

O pó de partida é primordial. Para uma compressão bem-sucedida e uniforme, o pó deve ter a distribuição de tamanho de partícula, fluidez e densidade inicial corretas. A má qualidade do pó pode levar a defeitos mesmo com aplicação de pressão perfeita.

A Importância do Projeto da Ferramentaria

O molde flexível, ou "ferramental", que contém o pó deve ser projetado com precisão. Seu design deve acomodar o comportamento específico de compactação do pó e deformar previsivelmente para produzir a forma final desejada com alta precisão.

Aplicando Este Princípio ao Seu Objetivo

A prensagem isostática não é uma única técnica, mas um processo fundamental que pode ser aplicado a diferentes desafios de fabricação, principalmente através da Prensagem Isostática a Frio (CIP) e da Prensagem Isostática a Quente (HIP).

- Se o seu foco principal é criar peças complexas de forma líquida a partir de pó: A Prensagem Isostática a Frio (CIP) é o método ideal para alcançar densidade uniforme antes de uma etapa final de sinterização.

- Se o seu foco principal é eliminar a porosidade interna em fundidos críticos: A Prensagem Isostática a Quente (HIP) usa alta temperatura e pressão para curar vazios microscópicos e melhorar drasticamente as propriedades mecânicas de um componente.

- Se o seu foco principal é a consolidação econômica: Ao criar peças com densidade consistente e formas complexas, a prensagem isostática frequentemente reduz ou elimina a necessidade de usinagem secundária cara.

Compreender essa mudança para a pressão uniforme e multidirecional é fundamental para entender a fabricação moderna de materiais avançados.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Era de Desenvolvimento | Meados da década de 1950 |

| Inovação Chave | Pressão uniforme de todas as direções usando dinâmica de fluidos |

| Benefícios Principais | Densidade consistente, capacidade de formar formas complexas, necessidades de usinagem reduzidas |

| Aplicações Comuns | Cerâmicas, metais, compósitos, plásticos, carbono |

| Tipos de Processo | Prensagem Isostática a Frio (CIP), Prensagem Isostática a Quente (HIP) |

Aprimore as capacidades do seu laboratório com as avançadas prensas de laboratório da KINTEK! Seja qual for a sua necessidade – prensa de laboratório automática, prensa isostática ou prensa de laboratório aquecida – nossas soluções fornecem resultados precisos e uniformes para materiais como cerâmicas e metais, reduzindo custos e melhorando a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) de laboratório para a moldagem de pó de Borato de Tungstênio?

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso