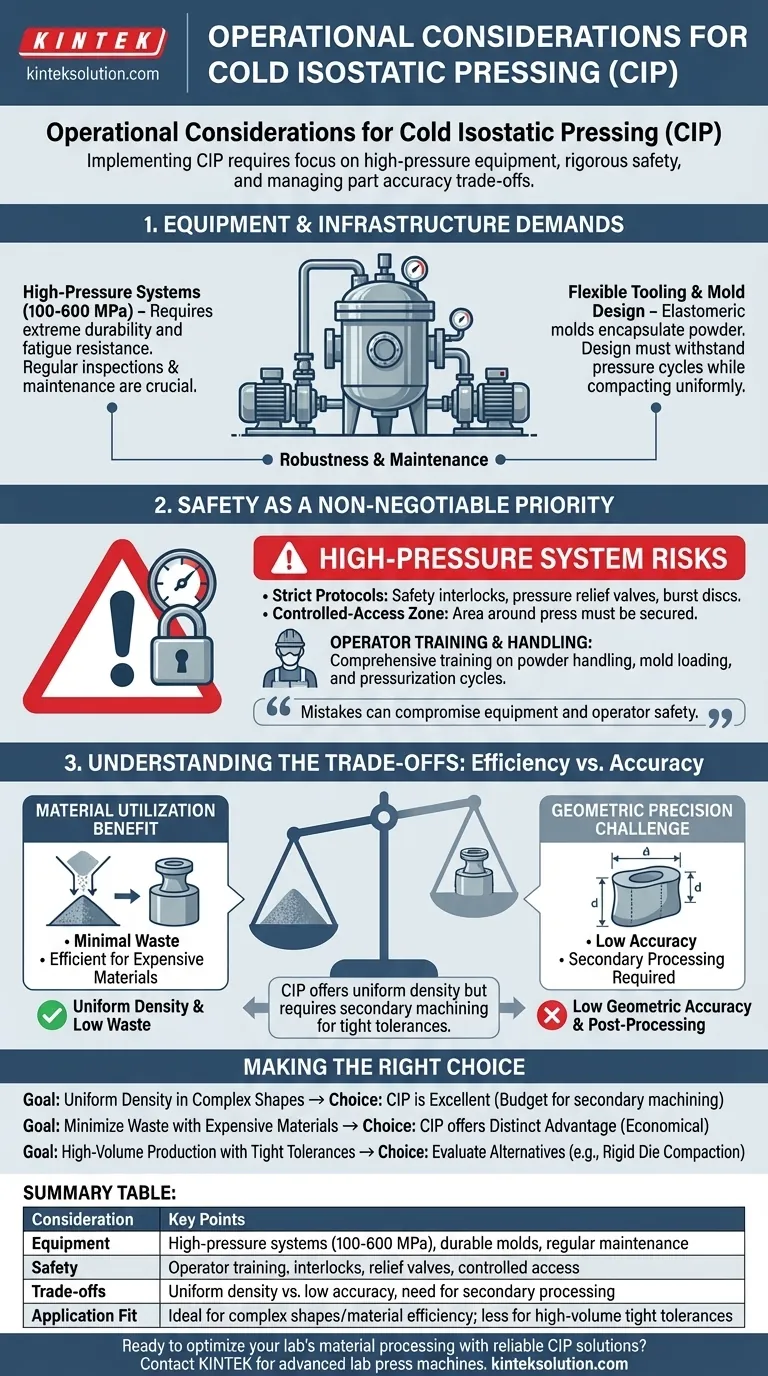

Ao implementar a Prensagem Isostática a Frio (CIP), as principais considerações operacionais envolvem o investimento significativo de capital em equipamentos robustos de alta pressão, a implementação de rigorosos protocolos de segurança para o manuseio desses equipamentos e o gerenciamento da precisão final da peça. Como a CIP usa moldes flexíveis para obter compactação uniforme, ela frequentemente resulta em menor precisão geométrica em comparação com processos que utilizam matrizes rígidas.

Embora a CIP seja altamente eficaz para alcançar densidade uniforme e minimizar o desperdício de material, sua operação bem-sucedida depende de uma abordagem disciplinada em três áreas principais: gerenciamento de sistemas de alta pressão, garantia da segurança do operador e consideração da inerente relação de troca entre a flexibilidade da ferramenta e a precisão dimensional.

Demandas de Equipamento e Infraestrutura

O cerne de qualquer operação de CIP é o sistema de alta pressão. Este equipamento é especializado e exige um gerenciamento cuidadoso.

Manuseio de Pressões Extremas

Os sistemas CIP operam em pressões que variam de 100 a 600 MPa (15.000 a 87.000 psi). Isso exige vasos de pressão, bombas e tubulações projetados para durabilidade extrema e resistência à fadiga.

O planejamento operacional deve incluir inspeções regulares e certificadas e um cronograma de manutenção proativo para vedações, válvulas e o próprio vaso para prevenir falhas catastróficas.

Projeto de Ferramentas e Moldes

A CIP depende de moldes ou sacos elastoméricos flexíveis que encapsulam o pó. Esses moldes são submersos em um fluido que transmite a pressão uniformemente de todas as direções.

O design e o material desses moldes são críticos. Eles devem ser duráveis o suficiente para suportar ciclos repetidos de pressão, mas flexíveis o suficiente para compactar o pó uniformemente sem defeitos.

Segurança como Prioridade Inegociável

As altas pressões envolvidas na CIP tornam a segurança a consideração operacional mais importante. Uma falha no sistema pode ser extremamente perigosa.

Riscos do Sistema de Alta Pressão

A imensa energia armazenada em um vaso de CIP pressurizado representa um risco significativo. As operações devem ser regidas por rigorosos protocolos de segurança, incluindo o uso de intertravamentos de segurança que impedem o funcionamento do sistema se não estiver devidamente vedado.

Válvulas de alívio de pressão e discos de ruptura são recursos de segurança obrigatórios. Além disso, a área ao redor da prensa deve ser uma zona de acesso controlado durante a operação.

Treinamento e Manuseio do Operador

O pessoal deve ser completamente treinado em todo o ciclo operacional. Isso inclui o manuseio seguro do pó, o carregamento e a vedação adequados dos moldes, e os procedimentos corretos para pressurização e despressurização.

"Manuseio cuidadoso" é essencial, pois erros de procedimento podem comprometer tanto o equipamento quanto a segurança do operador.

Compreendendo as Relações de Troca: Eficiência vs. Precisão

A CIP apresenta um conjunto claro de vantagens e desvantagens que você deve pesar para sua aplicação específica. O processo não é uma solução universal.

O Benefício da Utilização do Material

Uma vantagem operacional fundamental da CIP é o seu uso eficiente do material. A compactação de alta pressão garante que o pó bruto seja consolidado em uma peça "verde" densa com perda mínima.

Isso torna a CIP particularmente valiosa ao trabalhar com materiais caros ou avançados, pois o desperdício é mantido no mínimo absoluto em comparação com a fabricação subtrativa.

O Desafio da Precisão Geométrica

A principal relação de troca para a densidade uniforme é a baixa precisão geométrica. Como os moldes flexíveis podem deformar-se ligeiramente e imprevisivelmente sob pressão, as peças resultantes não possuem as tolerâncias dimensionais apertadas da compactação por matriz.

Peças produzidas via CIP terão boa densidade relativa, mas não serão perfeitamente uniformes em forma ou tamanho.

A Necessidade de Processamento Secundário

Como consequência direta da baixa precisão, a maioria das peças feitas com CIP requer uma etapa de processamento secundário para atender às especificações finais.

Isso geralmente envolve a "usinagem verde" da peça antes do estágio final de sinterização, ou a usinagem de acabamento após a sinterização. Essa etapa de pós-processamento deve ser considerada no tempo e custo total de produção.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se a CIP é o processo apropriado, você deve alinhar suas características operacionais com seu objetivo principal de fabricação.

- Se seu foco principal é alcançar densidade uniforme em formas complexas: A CIP é uma excelente escolha, mas você deve orçar a usinagem secundária necessária para atingir as tolerâncias finais.

- Se seu foco principal é minimizar o desperdício com materiais caros: A CIP oferece uma vantagem distinta ao maximizar o rendimento do material, tornando-a altamente econômica para pós de alto custo.

- Se seu foco principal é a produção de alto volume com tolerâncias apertadas logo após a prensagem: Você deve avaliar métodos alternativos como a compactação por matriz rígida, pois o pós-processamento exigido pela CIP pode criar um gargalo.

Ao compreender esses pilares operacionais, você pode alavancar efetivamente os pontos fortes únicos da CIP, mitigando proativamente seus desafios inerentes.

Tabela Resumo:

| Consideração | Pontos Chave |

|---|---|

| Equipamento e Infraestrutura | Sistemas de alta pressão (100-600 MPa), moldes duráveis, manutenção regular |

| Protocolos de Segurança | Treinamento do operador, intertravamentos de segurança, válvulas de alívio de pressão, acesso controlado |

| Relações de Troca | Densidade uniforme vs. baixa precisão geométrica, necessidade de processamento secundário |

| Adequação à Aplicação | Ideal para formas complexas e eficiência de material; menos para tolerâncias apertadas de alto volume |

Pronto para otimizar o processamento de materiais do seu laboratório com soluções CIP confiáveis? A KINTEK é especializada em máquinas de prensa de laboratório avançadas, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para oferecer compactação uniforme e minimizar o desperdício para as necessidades do seu laboratório. Entre em contato conosco hoje para discutir como nosso equipamento pode aprimorar sua eficiência e segurança operacional!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?

- Qual é o papel de uma prensa isostática a frio (CIP) na produção de ligas de γ-TiAl? Atingir 95% de Densidade de Sinterização

- Por que a Prensagem Isostática a Frio (CIP) é necessária após a prensagem axial para cerâmicas de PZT? Alcançar Integridade Estrutural

- Por que a prensa isostática a frio (CIP) é preferida em relação à prensagem em matriz padrão? Alcance uniformidade perfeita de carboneto de silício