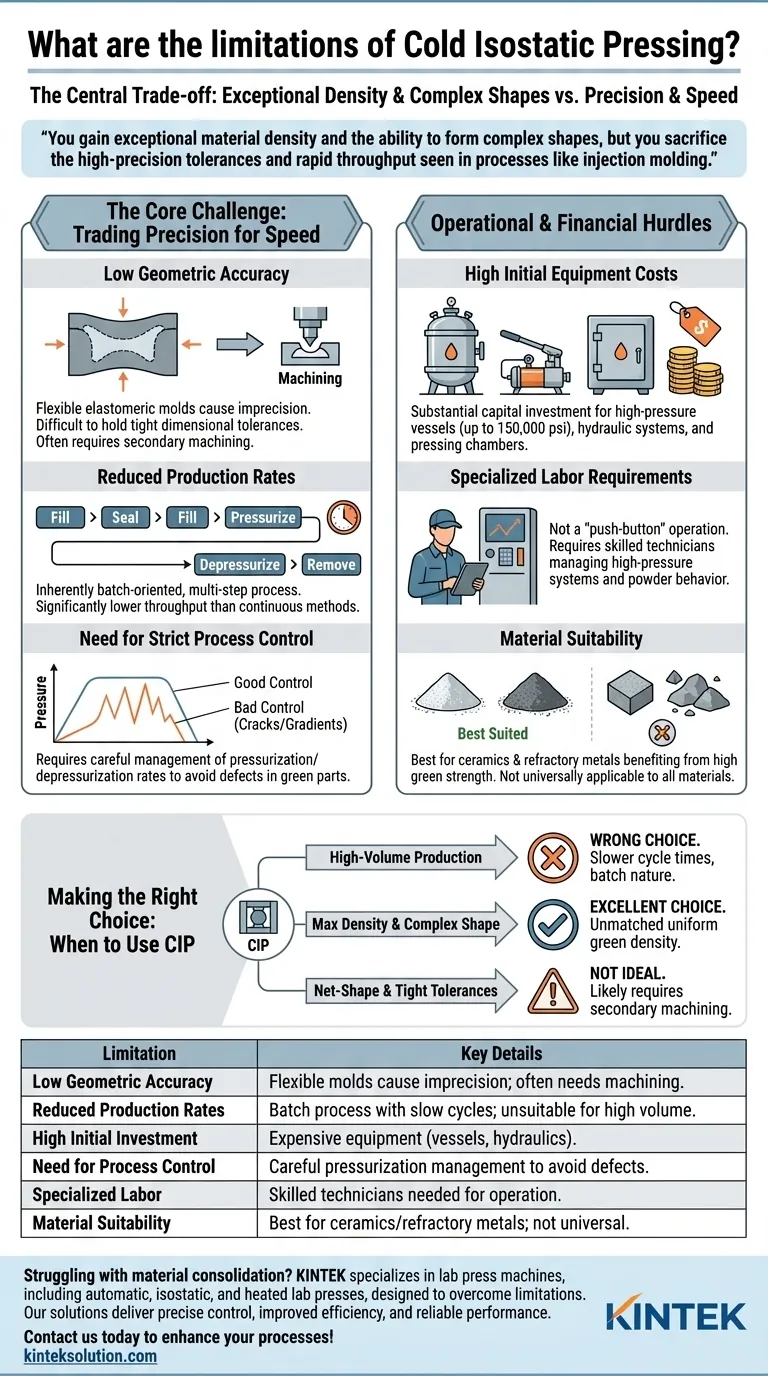

Em sua essência, as principais limitações da Prensagem Isostática a Frio (CIP) são sua precisão geométrica relativamente baixa, taxas de produção mais lentas em comparação com outros métodos e o alto investimento inicial exigido para o equipamento. Embora se destaque na criação de peças uniformemente densas, ele consegue isso em detrimento da precisão dimensional e da velocidade de fabricação.

A principal troca do CIP é clara: você obtém densidade de material excepcional e a capacidade de formar formas complexas, mas sacrifica as tolerâncias de alta precisão e o alto rendimento vistos em processos como moldagem por injeção ou compactação convencional por matriz.

O Desafio Central: Trocando Precisão por Velocidade

A Prensagem Isostática a Frio é uma ferramenta poderosa para consolidar pós, mas sua mecânica fundamental introduz restrições específicas que são críticas para entender.

Baixa Precisão Geométrica

A característica definidora do CIP — o uso de um molde flexível e elastomérico — é também uma fonte primária de sua imprecisão. O saco do molde deve ser fino e uniforme para funcionar eficazmente, mas sua flexibilidade inerente torna desafiador manter tolerâncias dimensionais apertadas.

Mesmo sob pressão perfeitamente uniforme, a forma final da peça é tão precisa quanto o molde deformável permite. Isso frequentemente exige usinagem secundária se alta precisão for um requisito final.

Taxas de Produção Reduzidas

O processo CIP é inerentemente baseado em lotes e multi-etapas. Envolve encher o molde, selá-lo, colocá-lo no vaso de pressão, executar o ciclo de pressurização e despressurização e, finalmente, remover a peça.

Em comparação com processos contínuos ou automatizados de alta velocidade, como a moldagem por injeção, o CIP tem um rendimento significativamente menor. Isso o torna menos adequado para fabricação de alto volume e baixo custo.

A Necessidade de Controle Rígido do Processo

Obter uma peça uniforme e sem defeitos não é automático. O processo requer controle cuidadoso sobre as taxas de pressurização e despressurização.

Aumentar ou diminuir a pressão muito rapidamente pode introduzir gradientes de densidade ou causar rachaduras na peça compactada, conhecida como peça "verde". Isso exige um gerenciamento de processo qualificado para garantir qualidade e consistência.

Compreendendo os Obstáculos Operacionais e Financeiros

Além da mecânica do processo, o CIP apresenta desafios práticos e econômicos significativos que podem limitar sua adoção.

Altos Custos Iniciais de Equipamento

As máquinas necessárias para o CIP representam um investimento de capital substancial. Os componentes-chave são caros para projetar e construir com segurança.

Isso inclui vasos de alta pressão projetados para conter fluidos com segurança em até 150.000 psi (1000 MPa), sistemas hidráulicos robustos para gerar essa força e as câmaras de prensagem especializadas.

Requisitos de Mão de Obra Especializada

O CIP não é uma operação simples de "apertar um botão". Requer técnicos qualificados no gerenciamento de sistemas de alta pressão e na compreensão das nuances do comportamento do pó sob compactação.

Operar o equipamento adequadamente e projetar ciclos de processo eficazes são habilidades críticas que contribuem para o custo operacional geral.

Adequação do Material

Embora versátil, o CIP não é universalmente aplicável. O processo é mais adequado para consolidar pós cerâmicos, metais refratários e outros materiais que se beneficiam da alta resistência a verde antes de uma etapa final de sinterização.

Materiais que não conseguem suportar as pressões isostáticas extremas sem mudanças indesejáveis não são candidatos adequados para este método.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas limitações permite posicionar o CIP corretamente entre outras opções de fabricação. A decisão de usá-lo depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal for a produção de alto volume: o CIP provavelmente é a escolha errada devido aos seus tempos de ciclo mais lentos e à natureza baseada em lotes.

- Se o seu foco principal for a densidade e resistência máximas em uma forma complexa: o CIP é uma excelente escolha, pois produz uma densidade verde uniforme inigualável por outras técnicas de prensagem.

- Se o seu foco principal for a obtenção de peças com forma final e tolerâncias apertadas: o CIP não é ideal, pois provavelmente exigirá usinagem secundária para atender aos requisitos de precisão.

Em última análise, escolher o CIP significa priorizar a consolidação uniforme do material em detrimento da velocidade de fabricação e da precisão dimensional inicial.

Tabela Resumo:

| Limitação | Detalhes Principais |

|---|---|

| Baixa Precisão Geométrica | Moldes flexíveis causam imprecisão, frequentemente exigindo usinagem secundária para tolerâncias apertadas. |

| Taxas de Produção Reduzidas | Processo em lote com ciclos lentos, inadequado para fabricação de alto volume. |

| Alto Investimento Inicial | Equipamentos caros como vasos de pressão e sistemas hidráulicos. |

| Necessidade de Controle do Processo | Requer gerenciamento cuidadoso de pressurização/despressurização para evitar defeitos. |

| Mão de Obra Especializada | Técnicos qualificados necessários para operação e projeto do processo. |

| Adequação do Material | Melhor para cerâmicas e metais refratários, nem todos os materiais são compatíveis. |

Com dificuldades na consolidação de materiais em seu laboratório? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para superar limitações como as da Prensagem Isostática a Frio. Nossas soluções oferecem controle preciso, eficiência aprimorada e desempenho confiável para as necessidades do seu laboratório. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e alcançar melhores resultados!

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

As pessoas também perguntam

- Por que uma Prensa Isostática a Frio (CIP) é tipicamente usada após a prensagem inicial? Alcançar Densidade Perfeita de Compósito

- Qual o papel das prensas hidráulicas ou prensas isostáticas de laboratório na preparação de pastilhas de Li7La3Zr2O12 (LLZO)?

- Por que a prensagem isostática a frio é preferida em relação à prensagem uniaxial? Garanta a integridade em ligas magnéticas

- Por que uma prensa isostática a frio é crítica para a pesquisa de SSB? Alcance densidade superior em eletrólitos de óxido e sulfeto

- Por que a densidade uniforme é importante em materiais processados por CIP? Garanta Desempenho Previsível e Peças Sem Defeitos

- Por que uma prensa isostática a frio é usada para a prensagem do corpo verde de LATP? Obter Densidade Uniforme em Pellets de Eletrólito

- Quais materiais podem ser processados usando Prensagem Isostática a Frio? Desbloqueie Soluções Versáteis de Compactação de Pó

- Qual é o processo de prensagem isostática a frio? Obtenha Peças Uniformes e de Alta Densidade com CIP