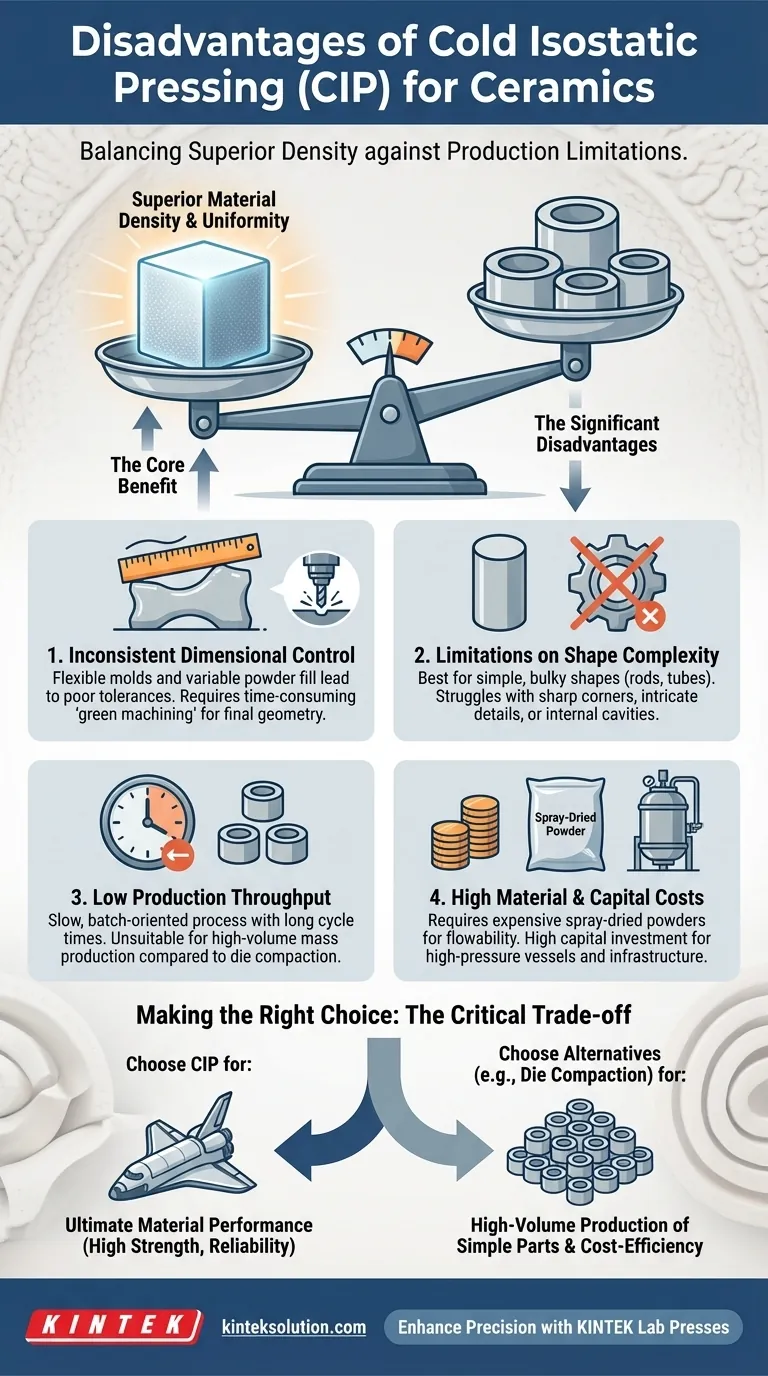

Embora seja altamente eficaz para criar peças densas e uniformes, a Prensagem Isostática a Frio (CIP) para cerâmicas apresenta desvantagens significativas. Os principais inconvenientes são o controle dimensional deficiente e a incapacidade de formar formas complexas, o que frequentemente exige usinagem secundária cara e demorada. Além disso, a CIP tem uma taxa de produção muito menor do que alternativas como a compactação por matriz e pode exigir pós mais caros e especialmente preparados para operar de forma eficiente.

A principal desvantagem da CIP é clara: você está sacrificando a velocidade de fabricação e a precisão geométrica em troca de uma densidade e uniformidade superiores do material. Compreender esse equilíbrio é a chave para decidir se é o processo certo para sua aplicação.

O Desafio Central: Traduzir Pressão em Precisão

A Prensagem Isostática a Frio aplica pressão igualmente de todas as direções usando um fluido e um molde flexível. Embora isso crie uma densidade excepcional, introduz uma variabilidade que torna quase impossível obter tolerâncias apertadas diretamente da prensa.

Controle Dimensional Inconsistente

O saco ou molde de elastômero flexível usado na CIP deforma-se sob pressão. Embora a pressão seja uniforme, as dimensões finais da peça "verde" podem variar devido a inconsistências na densidade do enchimento do pó e nas propriedades elásticas do próprio molde. Isso torna muito difícil manter tolerâncias apertadas sem uma etapa secundária.

Limitações na Complexidade da Forma

A CIP é mais adequada para a produção de formas simples e volumosas, como hastes, tubos ou blocos. O processo tem dificuldades para formar cantos externos afiados, cavidades internas intrincadas ou detalhes finos de superfície. O molde flexível simplesmente não pode ser forçado nessas geometrias complexas com alta fidelidade.

A Necessidade de Pós-Processamento

Devido ao controle dimensional deficiente e às limitações de forma, a maioria dos componentes feitos via CIP são considerados pré-formas "quase acabadas". Eles devem passar por "usinagem a verde" — usinar a peça antes da sinterização final — para alcançar a geometria final e o acabamento de superfície necessários. Isso adiciona tempo e custo significativos ao fluxo de trabalho de fabricação.

Compreendendo os Compromissos Econômicos e de Produção

Além das limitações técnicas, a CIP apresenta vários obstáculos econômicos e operacionais que a tornam inadequada para muitas aplicações de alto volume ou sensíveis ao custo.

Baixa Taxa de Produção

A CIP é fundamentalmente um processo mais lento e em lote. Os tempos de ciclo são significativamente mais longos em comparação com métodos contínuos de alta velocidade, como compactação uniaxial por matriz ou extrusão. Isso torna a CIP uma escolha ruim para a produção em massa de componentes menores.

O Custo Oculto das Matérias-Primas

Para alcançar automação confiável, os sistemas CIP de saco a seco exigem pós cerâmicos com excelente fluidez. Isso é tipicamente alcançado usando pós atomizados por spray, que são esféricos e uniformes, mas são consideravelmente mais caros do que os pós moídos padrão usados em outros processos.

Alto Investimento de Capital

Embora o ferramental flexível para CIP de "saco úmido" possa ser barato, o vaso de alta pressão em si representa um grande investimento de capital. A infraestrutura necessária para lidar com segurança com pressões de até 60.000 psi ou mais é substancial.

O Compromisso Crítico: Por Que Escolher CIP Apesar das Desvantagens?

Dadas essas desvantagens, a decisão de usar a CIP depende de um fator: a necessidade das melhores propriedades do material. O processo é escolhido quando o desempenho não pode ser comprometido.

Densidade e Uniformidade Incomparáveis

Ao aplicar pressão isostaticamente (igualmente de todas as direções), a CIP elimina os gradientes de densidade que são uma fonte comum de falha em peças feitas por prensagem uniaxial (em uma única direção). Isso resulta em uma peça verde que é uniformemente densa em todo o seu volume.

Propriedades Mecânicas Superiores

Essa densidade uniforme se traduz diretamente em propriedades mecânicas superiores e mais confiáveis após a sinterização. As peças CIP exibem maior resistência, maior dureza e melhor tenacidade à fratura, tornando-as ideais para aplicações de alta tensão e exigentes nas indústrias aeroespacial, de defesa e médica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de conformação correto requer o equilíbrio das necessidades geométricas, de desempenho e comerciais do seu componente.

- Se seu foco principal é a produção de alto volume de peças simples: A compactação por matriz ou extrusão são muito mais econômicas e rápidas do que a CIP.

- Se seu foco principal é o desempenho máximo do material para peças grandes ou complexas: A CIP é a escolha superior, mas você deve orçar a pós-usinagem necessária para atingir as dimensões finais.

- Se seu foco principal é a prototipagem de baixo custo ou pequenas séries de produção: A CIP de "saco úmido" oferece baixos custos de ferramental, tornando-a uma opção viável se você puder tolerar tempos de ciclo lentos e usinagem secundária.

Em última análise, compreender esses compromissos permite que você selecione o processo de conformação que se alinha perfeitamente com os objetivos técnicos e comerciais do seu projeto.

Tabela Resumo:

| Desvantagem | Descrição |

|---|---|

| Controle Dimensional Deficiente | Dimensões inconsistentes devido a moldes flexíveis e variabilidade no enchimento do pó, exigindo usinagem secundária. |

| Complexidade de Forma Limitada | Melhor para formas simples como hastes e tubos; tem dificuldades com detalhes intrincados e cantos afiados. |

| Baixa Taxa de Produção | Processo em lote mais lento em comparação com alternativas como a compactação por matriz, inadequado para produção em alto volume. |

| Altos Custos de Material e Capital | Exige pós atomizados por spray caros e investimento significativo em equipamentos de alta pressão. |

Com dificuldades nos desafios de fabricação de cerâmicas? A KINTEK é especializada em prensas de laboratório, incluindo prensas automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para aumentar a precisão e eficiência em seu laboratório. Nossas soluções ajudam você a alcançar densidade e uniformidade superiores do material, ao mesmo tempo em que abordam desvantagens comuns como a variabilidade dimensional. Entre em contato conosco hoje para discutir como nossos equipamentos podem otimizar seu processo e fornecer resultados confiáveis para suas aplicações de alto desempenho. Entre em contato agora!

Guia Visual

Produtos relacionados

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Quais vantagens a Prensagem Isostática a Frio (CIP) elétrica tem sobre a CIP manual? Aumente a Eficiência e a Consistência

- Quais vantagens técnicas uma Prensa Isostática a Frio oferece para nanocompósitos de Mg-SiC? Alcance Uniformidade Superior

- Por que a Prensagem Isostática a Frio (CIP) é preferida em relação à prensagem uniaxial simples para zircônia? Alcançar Densidade Uniforme.

- Qual papel a Prensa Isostática a Frio (CIP) desempenha na densificação de HAp/Col? Alcance Resistência Superior Semelhante ao Osso

- Qual é a função específica de uma Prensa Isostática a Frio (CIP)? Melhorar a Inoculação de Carbono em Ligas de Mg-Al