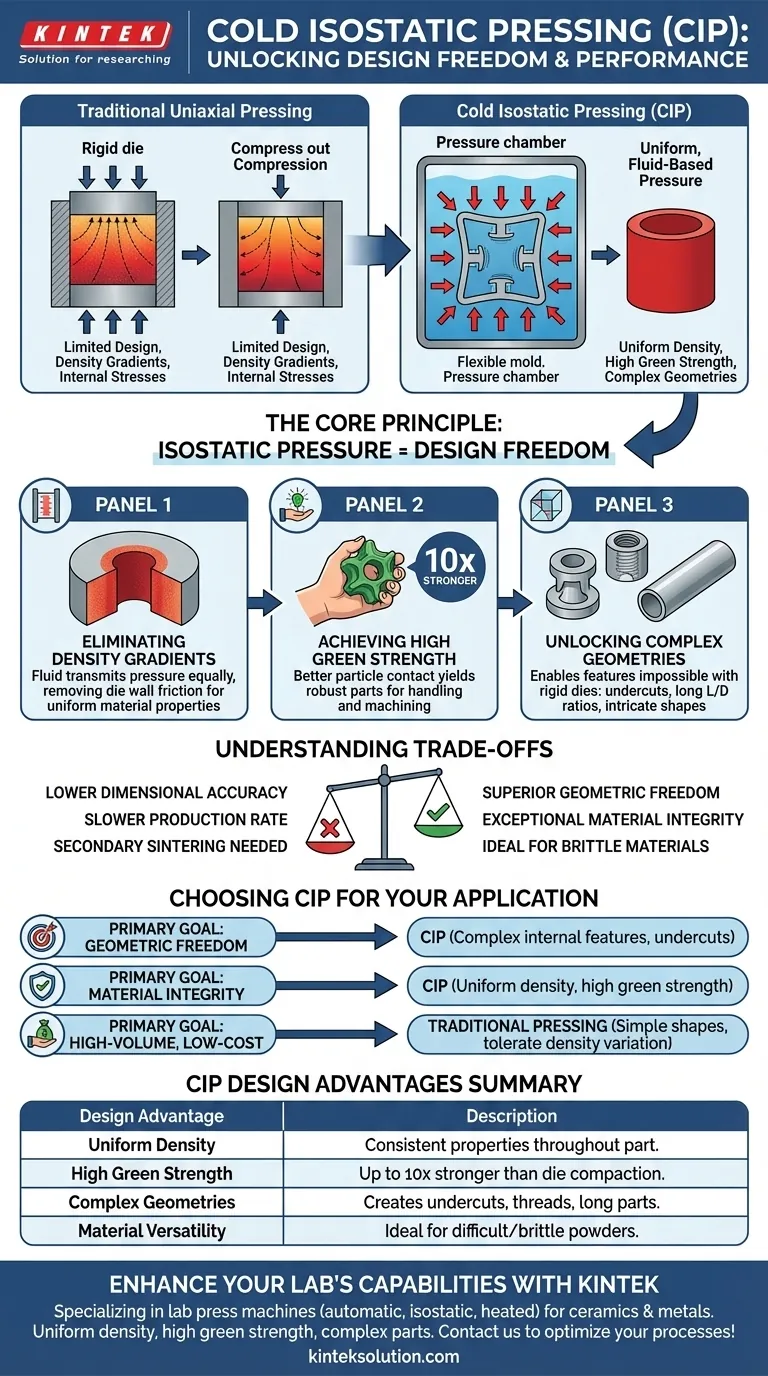

Do ponto de vista do design, a prensagem isostática a frio (CIP) possibilita a criação de componentes complexos e de alto desempenho que são impossíveis de produzir com métodos tradicionais como a compactação em matriz uniaxial. O CIP proporciona densidade uniforme e alta resistência pré-sinterizada, permitindo formas intrincadas, peças com longas relações comprimento-diâmetro, roscas internas e rebaixos, tudo com uso de material altamente eficiente.

A liberdade de design oferecida pela Prensagem Isostática a Frio não é uma lista de benefícios separados. É a consequência direta de um único princípio físico: aplicar pressão uniforme baseada em fluido de todas as direções, o que elimina as tensões internas e variações de densidade que limitam outros métodos de compactação de pó.

O Princípio da Pressão Isostática

Para entender as vantagens de design do CIP, você deve primeiro entender seu mecanismo central. Ao contrário da prensagem tradicional que empurra de uma ou duas direções, o CIP proporciona um ambiente único para a consolidação do pó.

Como Funciona

Um molde flexível é preenchido com pó, selado e submerso em uma câmara de pressão preenchida com um fluido, tipicamente água. Uma bomba então pressuriza este fluido, exercendo pressão igual em cada superfície do molde simultaneamente. Esta é a definição de isostática — pressão uniforme de todos os lados.

Eliminando Gradientes de Densidade

Na prensagem uniaxial tradicional, o atrito entre o pó e as paredes rígidas da matriz impede a compactação uniforme. O material próximo às paredes é menos denso do que o material no centro, criando fraquezas internas.

Como o CIP utiliza um fluido para transmitir pressão, praticamente não há atrito na parede da matriz. Isso resulta em um componente com densidade excepcionalmente uniforme em toda a sua geometria, independentemente de sua complexidade ou comprimento.

Alcançando Alta "Resistência Verde"

"Resistência verde" refere-se à resistência de uma peça após a compactação, mas antes da etapa final de aquecimento (sinterização). Uma densidade maior e mais uniforme leva a um melhor contato partícula a partícula.

Os compactados CIP podem ter uma resistência verde até 10 vezes maior do que seus equivalentes compactados em matriz. Isso os torna robustos o suficiente para serem manuseados, usinados ou transferidos para processos subsequentes sem quebrar.

Desbloqueando Novas Geometrias de Design

O verdadeiro poder do CIP para um designer reside na liberdade geométrica que ele permite. As limitações das matrizes rígidas são removidas, abrindo as portas para peças que antes eram impossíveis de fabricar como uma única peça.

Formas Internas e Externas Complexas

O molde flexível pode ser formado em torno de ferramentas complexas. Isso permite a criação direta de peças com características intrincadas como rebaixos, roscas internas e seções transversais variadas. Essas são características que um sistema de punção e matriz rígido fisicamente não consegue formar.

Longas Relações Comprimento-Diâmetro

A prensagem uniaxial tem dificuldades com peças longas e finas. A densidade varia drasticamente das extremidades para o meio. O CIP se destaca aqui, produzindo hastes, tubos ou outros tarugos longos com densidade e propriedades consistentes ao longo de todo o seu comprimento.

Formação de Materiais Difíceis ou Quebradiços

Pós finos, quebradiços ou difíceis de compactar frequentemente apresentam mau desempenho na prensagem uniaxial, levando a rachaduras e defeitos. A pressão suave e uniforme do CIP é ideal para consolidar esses materiais em um corpo verde livre de defeitos, tornando-o um processo chave para cerâmicas avançadas e metais exóticos.

Entendendo as Compensações e Limitações

Nenhum processo é perfeito. Embora o CIP ofereça imensas vantagens, é fundamental entender suas limitações para tomar uma decisão informada.

Sacrificando Alguma Precisão Dimensional

O molde flexível que permite formas complexas é também uma fonte de menor precisão. As superfícies adjacentes à bolsa flexível não terão as tolerâncias dimensionais apertadas ou o acabamento de superfície fino de uma peça prensada contra uma matriz de aço polido.

Gerenciando a Taxa de Produção e o Custo

O CIP é geralmente um processo mais lento e em lote, em comparação com a natureza contínua e de alta velocidade da compactação de matriz automatizada. Além disso, frequentemente requer pós mais caros e de alta fluidez (como pó atomizado) para garantir que o molde seja preenchido uniformemente.

A Necessidade de Processamento Secundário

Uma peça compactada por CIP é um compactado "verde". Embora forte, não possui suas propriedades finais de material. É uma etapa intermediária que quase sempre requer um processo subsequente de alta temperatura, como sinterização ou Prensagem Isostática a Quente (HIP), para atingir a densidade total e as características de desempenho finais.

Escolhendo o CIP para sua Aplicação

A seleção do processo de fabricação correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a liberdade geométrica: O CIP é a escolha superior para peças com características internas, rebaixos ou curvas complexas que não podem ser formadas em uma matriz rígida.

- Se o seu foco principal é a integridade do material: O CIP é ideal para alcançar densidade uniforme e alta resistência verde, especialmente ao trabalhar com pós quebradiços ou criar tarugos grandes e livres de defeitos.

- Se o seu foco principal é a produção de alto volume e baixo custo: Você deve considerar a prensagem uniaxial tradicional, desde que a geometria da peça seja relativamente simples e você possa tolerar alguma variação de densidade.

Ao entender que suas vantagens derivam todas da pressão uniforme, você pode especificar o CIP com confiança para componentes que outros métodos simplesmente não conseguem produzir.

Tabela Resumo:

| Vantagem de Design | Descrição |

|---|---|

| Densidade Uniforme | Elimina gradientes de densidade para propriedades de material consistentes em toda a peça. |

| Alta Resistência Verde | Proporciona até 10 vezes mais resistência do que a compactação em matriz, permitindo manuseio e usinagem. |

| Geometrias Complexas | Permite a criação de rebaixos, roscas internas e longas relações comprimento-diâmetro. |

| Versatilidade de Materiais | Ideal para pós quebradiços ou difíceis de compactar, como cerâmicas e metais exóticos. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de prensagem avançadas? A KINTEK é especialista em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas de laboratório, projetadas para atender às necessidades de laboratórios que trabalham com cerâmicas, metais e outros materiais. Nossos equipamentos oferecem densidade uniforme, alta resistência verde e a capacidade de criar peças complexas de forma eficiente. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza