Na Prensagem Isostática a Frio (CIP), a tecnologia Wet Bag é um método onde o pó é colocado em um molde flexível e selado antes de ser submerso em um vaso de pressão cheio de fluido. Esta abordagem é definida pela sua flexibilidade operacional, permitindo a compactação de múltiplas peças de vários formatos e tamanhos em um único ciclo, embora a um ritmo mais lento do que a sua alternativa, a tecnologia Dry Bag.

A distinção principal do Wet Bag CIP é o seu compromisso: sacrifica a velocidade e a automação dos sistemas Dry Bag para ganhar uma versatilidade excecional no tamanho, forma da peça e variedade de produção. É o método ideal para prototipagem, produção de componentes grandes ou execução de lotes de baixo a médio volume de peças diversas.

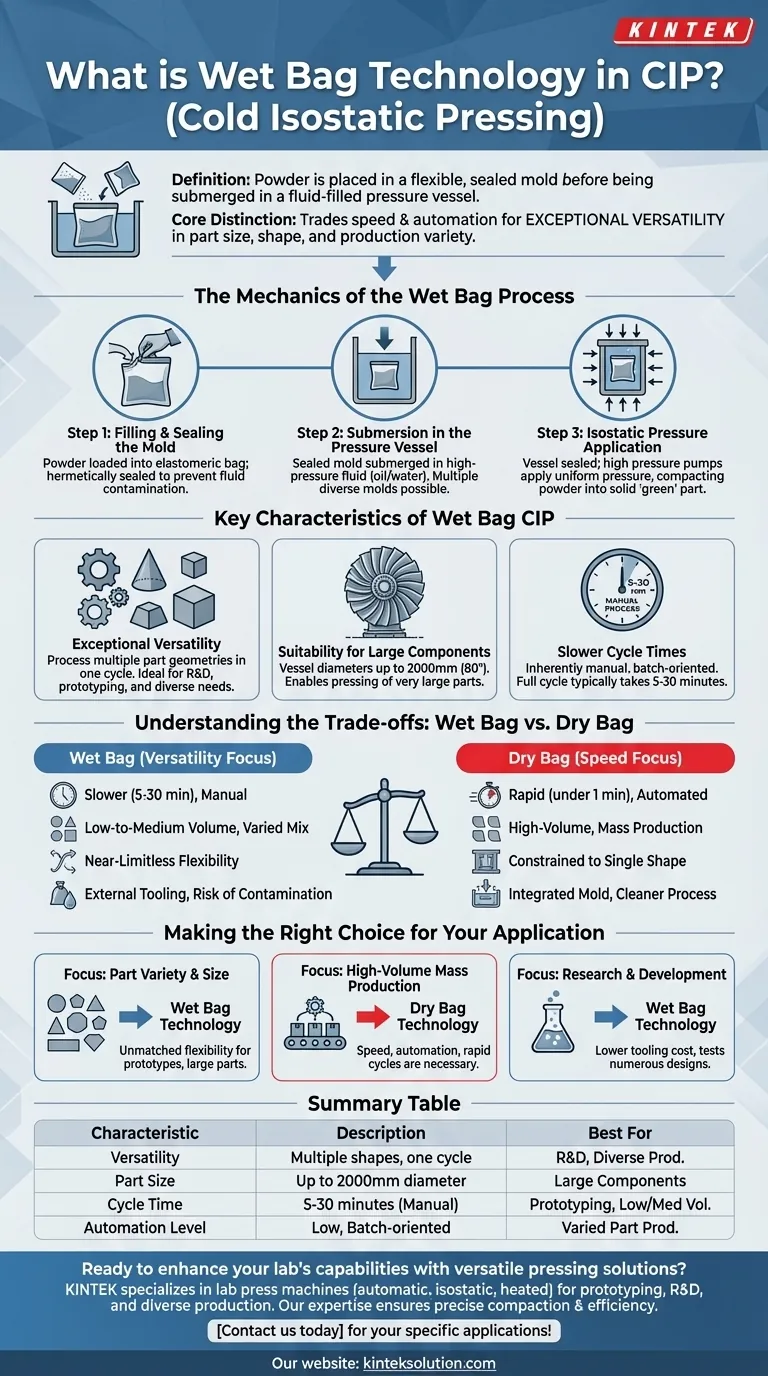

A Mecânica do Processo de Saco Úmido

Compreender o processo Wet Bag começa por reconhecer que as ações chave de enchimento e selagem ocorrem fora do equipamento principal.

Passo 1: Enchimento e Selagem do Molde

O pó bruto é primeiro carregado num saco de molde flexível e elastomérico. Este molde é então hermeticamente selado para impedir que o fluido pressurizador contamine o pó.

Passo 2: Submersão no Vaso de Pressão

O molde selado, agora uma unidade autônoma, é submerso no fluido de pressão (tipicamente óleo ou água) dentro de um vaso de alta pressão. Múltiplos moldes de diferentes formas e tamanhos podem frequentemente ser carregados no vaso ao mesmo tempo.

Passo 3: Aplicação de Pressão Isostática

O vaso é selado e bombas de grande volume aumentam a pressão do fluido. Esta pressão é transmitida uniformemente de todas as direções para a superfície do molde selado, compactando o pó interno num "componente verde" sólido com uma densidade consistente.

Características Chave do Wet Bag CIP

A mecânica do processo Wet Bag leva diretamente às suas características operacionais definidoras.

Versatilidade Excecional

Como o molde é uma ferramenta independente, pode processar muitas geometrias de peças diferentes dentro de um único ciclo de prensa. Isto torna o método ideal para I&D, prototipagem e oficinas com necessidades de produção diversas.

Adequação a Componentes Grandes

As prensas Wet Bag estão disponíveis em tamanhos muito grandes, com diâmetros de vaso que chegam até 2000 mm (quase 80 polegadas). Esta capacidade permite a prensagem isostática de componentes muito grandes e complexos que seriam impossíveis com outros métodos.

Tempos de Ciclo Mais Lentos

O processo é inerentemente manual e mais lento do que a sua alternativa. Incluindo carga, pressurização e descarga, um ciclo completo tipicamente leva entre 5 e 30 minutos.

Compreender os Compromissos: Wet Bag vs. Dry Bag

Escolher o método CIP correto requer a compreensão das diferenças fundamentais entre a tecnologia Wet Bag e Dry Bag.

Velocidade e Automação

A tecnologia Dry Bag é construída para velocidade. O molde flexível é integrado no vaso de pressão, permitindo o enchimento automatizado do pó e ciclos rápidos, muitas vezes em menos de um minuto. Wet Bag é um processo mais manual, orientado por lotes, com tempos de ciclo significativamente mais longos.

Volume e Variedade de Produção

Dry Bag é a escolha clara para produção em massa de alto volume de um único formato de peça repetitiva. Wet Bag destaca-se na produção de baixo a médio volume, especialmente quando a mistura de peças é altamente variada.

Flexibilidade de Tamanho e Forma da Peça

Wet Bag oferece flexibilidade quase ilimitada. Desde que o molde selado caiba dentro do vaso de pressão, ele pode ser prensado. Dry Bag está restrito ao formato único do seu molde embutido.

Limpeza e Ferramental (Tooling)

Nos sistemas Dry Bag, o fluido de pressão é isolado do molde de pó, resultando num processo mais limpo. Nos sistemas Wet Bag, o ferramental (o saco de molde) é externo e deve ser manuseado, e qualquer fuga pode resultar em contaminação.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo de fabricação é o único fator que importa ao escolher entre estas duas tecnologias poderosas.

- Se o seu foco principal for a variedade e o tamanho das peças: A flexibilidade da tecnologia Wet Bag para lidar com múltiplas formas, componentes grandes e protótipos é inigualável.

- Se o seu foco principal for a produção em massa de alto volume: A velocidade, automação e tempos de ciclo rápidos da tecnologia Dry Bag são necessários para uma fabricação eficiente e repetível.

- Se o seu foco principal for pesquisa e desenvolvimento: O custo de ferramental mais baixo do Wet Bag e a capacidade de testar inúmeros designs tornam-no a escolha superior para laboratórios de I&D e projetos piloto.

Em última análise, selecionar o método CIP correto é sobre alinhar os pontos fortes inerentes da tecnologia com o seu objetivo de produção específico.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Versatilidade | Lida com múltiplas formas e tamanhos num único ciclo, ideal para I&D e produção diversificada. |

| Tamanho da Peça | Adequado para componentes grandes até 2000 mm de diâmetro. |

| Tempo de Ciclo | Processo manual mais lento, levando de 5 a 30 minutos por ciclo. |

| Nível de Automação | Baixa automação, orientado por lotes com manuseamento externo do molde. |

| Melhor Para | Prototipagem, produção de baixo a médio volume e produção de peças variadas. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de prensagem versáteis? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades laboratoriais para prototipagem, I&D e produção de peças diversas. A nossa experiência garante compactação precisa e eficiência para os seus projetos. Contate-nos hoje para discutir como as nossas tecnologias CIP podem beneficiar as suas aplicações específicas!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Por que uma prensa de laboratório é usada para Prensagem Isostática a Frio (CIP) de Carbono-13? Obtenha Alvos Sólidos de Alta Pureza

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas