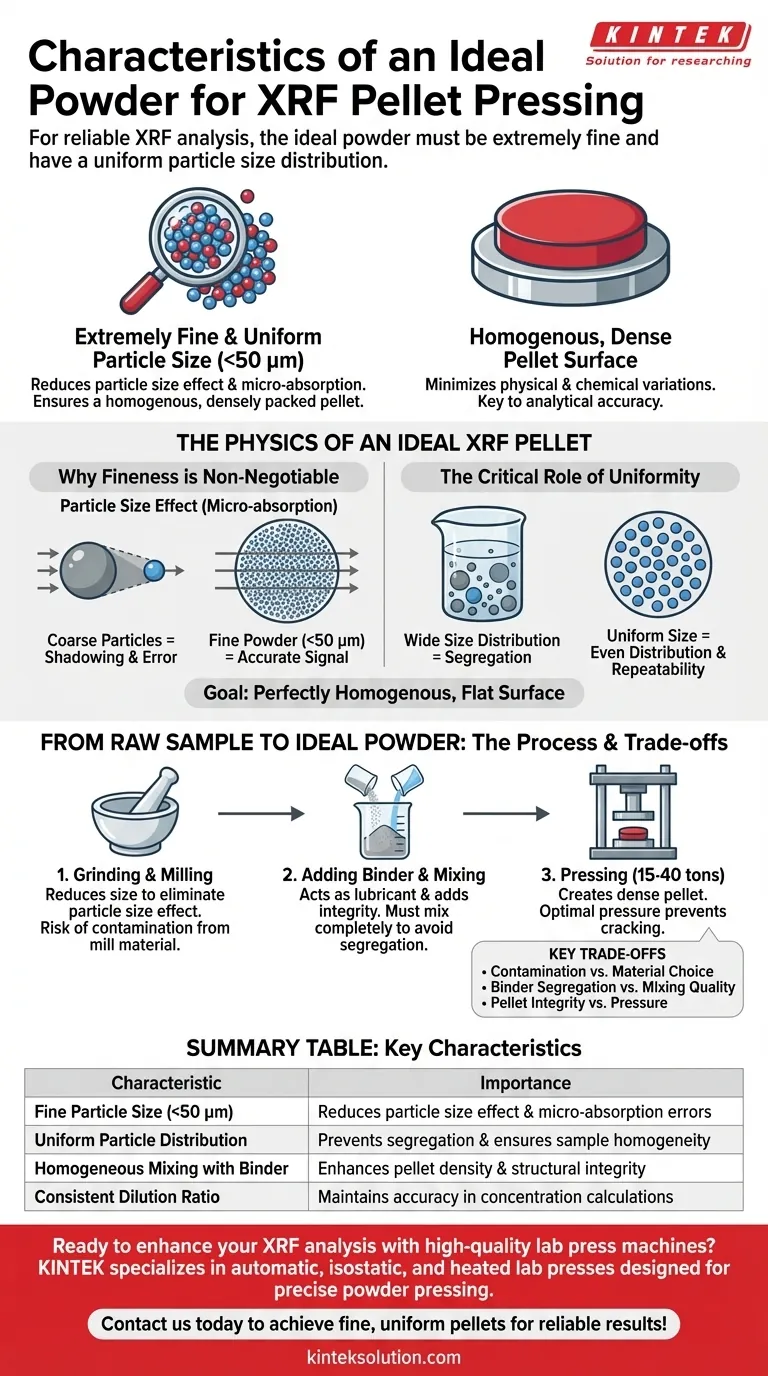

Para uma análise de XRF confiável, o pó ideal deve ser extremamente fino e possuir uma distribuição de tamanho de partícula uniforme. Essas duas características são fundamentais porque garantem a criação de uma pastilha homogênea e densamente compactada. Isso minimiza as variações físicas e químicas na superfície da amostra, que é a causa direta da maioria das imprecisões analíticas.

O estado físico do seu pó não é meramente uma etapa preparatória; é a base da precisão analítica. Um pó inconsistente ou grosso introduz erros fundamentais que nenhum espectrômetro pode corrigir, tornando a busca por partículas finas e uniformes seu objetivo principal para alcançar resultados confiáveis.

A Física de uma Pastilha de XRF Ideal

O objetivo da prensagem de uma pastilha é apresentar uma superfície perfeitamente homogênea e plana ao feixe de raios X. As características do pó inicial determinam diretamente o quão perto você pode chegar desse estado ideal.

Por Que a Finura é Inegociável

O "efeito do tamanho da partícula", também conhecido como microabsorção, é uma das principais fontes de erro em XRF. Em uma mistura de partículas grossas, partículas maiores de um elemento podem absorver os raios X fluorescentes emitidos por partículas menores e adjacentes de outro elemento.

Esse efeito de "sombreamento" significa que o sinal detectado não é mais proporcional à concentração real, distorcendo seus resultados. Moer a amostra para que fique o mais fina possível (geralmente abaixo de 50 mícrons) reduz drasticamente esse efeito.

O Papel Crítico da Uniformidade

A finura sozinha não é suficiente; as partículas também devem ter um tamanho consistente. Um pó com uma ampla distribuição de tamanhos irá segregar durante o manuseio e a prensagem.

Partículas mais finas podem se infiltrar através das mais grossas, levando a uma distribuição desigual dentro do molde da pastilha. Isso cria uma superfície que não é representativa da amostra a granel, resultando em baixa repetibilidade.

Alcançando a Distribuição Homogênea

Quando um pó é fino e uniforme, ele se comporta mais como um fluido. Isso permite que ele se misture uniformemente com um aglutinante e se compacte densamente sob pressão, sem criar gradientes ou vazios. Essa homogeneidade é a suposição central sobre a qual se baseia a análise quantitativa de XRF.

Da Amostra Bruta ao Pó Ideal

Atingir o pó ideal requer um processo controlado e repetível. Cada etapa é projetada para superar um desafio físico específico.

O Processo de Moagem e Micronização

A micronização é o principal método para reduzir o tamanho das partículas. O objetivo é decompor a amostra bruta em um pó fino onde os grãos individuais são muito menores do que a profundidade de penetração do feixe de raios X. Esta é uma primeira etapa crucial para eliminar o efeito do tamanho da partícula.

A Função de um Aglutinante

Um aglutinante é misturado com o pó da amostra antes da prensagem. Ele serve a duas funções: atua como lubrificante para ajudar as partículas a deslizarem umas sobre as outras e formar uma pastilha densa, e adiciona integridade estrutural à pastilha finalizada. O aglutinante deve se misturar completamente com a amostra para evitar a criação de novas fontes de heterogeneidade.

Mantendo a Diluição Consistente

A proporção de pó da amostra para aglutinante deve ser medida com precisão e mantida constante para todas as amostras em um lote analítico. Qualquer variação nessa proporção de diluição criará um erro proporcional nas concentrações finais calculadas, invalidando as comparações entre as amostras.

Compreendendo os Compromissos e Armadilhas Comuns

Embora o objetivo seja um pó perfeito, o próprio processo de preparação envolve concessões e potenciais fontes de erro.

O Risco Inevitável de Contaminação

O ato de moer uma amostra introduz contaminação do recipiente de moagem (por exemplo, moinho, base, esferas). O uso de um moinho de carboneto de tungstênio introduzirá tungstênio (W) e cobalto (Co); um moinho de ágata introduzirá sílica ($\text{SiO}_2$). Você deve estar ciente disso e escolher meios de moagem que não interfiram nos elementos que você está tentando analisar.

Segregação do Aglutinante

Se o tamanho da partícula ou a densidade do seu aglutinante forem significativamente diferentes do seu pó de amostra, os dois não se misturarão bem. Isso pode levar a regiões ricas em aglutinante e ricas em amostra dentro da pastilha, minando completamente o objetivo da homogeneização.

Integridade da Pastilha vs. Pressão

As referências notam que pressões entre 15 e 40 toneladas são comuns. Embora seja necessária alta pressão para uma pastilha densa e durável, aplicar pressão excessiva a um pó mal preparado pode fazer com que a pastilha rache ou lamine. O pó ideal, combinado com o aglutinante correto, permite uma pastilha robusta na pressão ideal.

Fazendo a Escolha Certa para Sua Análise

Seus objetivos analíticos específicos devem guiar sua estratégia de preparação de amostras.

- Se seu foco principal é a máxima precisão e detecção em nível de traços: Priorize a moagem da sua amostra para o tamanho uniforme mais fino possível ($\text{<}50 \text{ µm}$) e use um aglutinante de alta qualidade com uma proporção de diluição meticulosamente controlada.

- Se seu foco principal é a triagem de alto rendimento: Uma moagem ligeiramente mais grossa, mas ainda consistente, pode ser aceitável, mas você nunca deve comprometer a repetibilidade do seu processo de moagem, mistura e prensagem.

- Se você está analisando elementos presentes no meio de moagem: Você deve usar um material de moagem alternativo (por exemplo, ágata, zircônia) ou aceitar que esses elementos específicos não podem ser quantificados com precisão.

Em última análise, controlar as propriedades físicas do seu pó é a maneira mais eficaz de controlar a qualidade e a confiabilidade dos seus dados de XRF.

Tabela de Resumo:

| Característica | Importância |

|---|---|

| Tamanho de Partícula Fino ($\text{<}50 \text{ µm}$) | Reduz o efeito do tamanho da partícula e os erros de microabsorção |

| Distribuição Uniforme de Partículas | Previne a segregação e garante a homogeneidade da amostra |

| Mistura Homogênea com Aglutinante | Melhora a densidade e a integridade estrutural da pastilha |

| Proporção de Diluição Consistente | Mantém a precisão nos cálculos de concentração |

Pronto para aprimorar sua análise de XRF com máquinas de prensagem de laboratório de alta qualidade? A KINTEK é especializada em prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para prensagem de pó de precisão. Nosso equipamento ajuda você a obter pastilhas finas e uniformes para resultados confiáveis em ambientes laboratoriais. Contate-nos hoje para discutir suas necessidades e descobrir como podemos apoiar sua precisão analítica!

Guia Visual

Produtos relacionados

- XRF KBR Anel de plástico para laboratório Molde de prensagem de pelotas de pó para FTIR

- Prensa de pelotas hidráulica de laboratório para prensa de laboratório XRF KBR FTIR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

As pessoas também perguntam

- Quais são os componentes essenciais de um conjunto de matrizes de pastilhagem de pó padrão? Guia Abrangente sobre a Anatomia do Conjunto de Matrizes

- Por que o pellet LLTO é enterrado em pó durante a sinterização? Prevenir a Perda de Lítio para uma Condutividade Iônica Ótima

- Quais práticas de manutenção são recomendadas para uma Prensa de Pastilhas de KBr? Garanta Resultados de Espectroscopia FTIR Confiáveis

- Quais são os componentes padrão de um conjunto de matriz (die set) para peletização de pó? Garanta uma Preparação de Amostra Precisa para uma Análise Exata

- Como uma prensa de pastilhas e matrizes auxiliam na análise FTIR de asfalto híbrido? Aprimorar a precisão espectroscópica