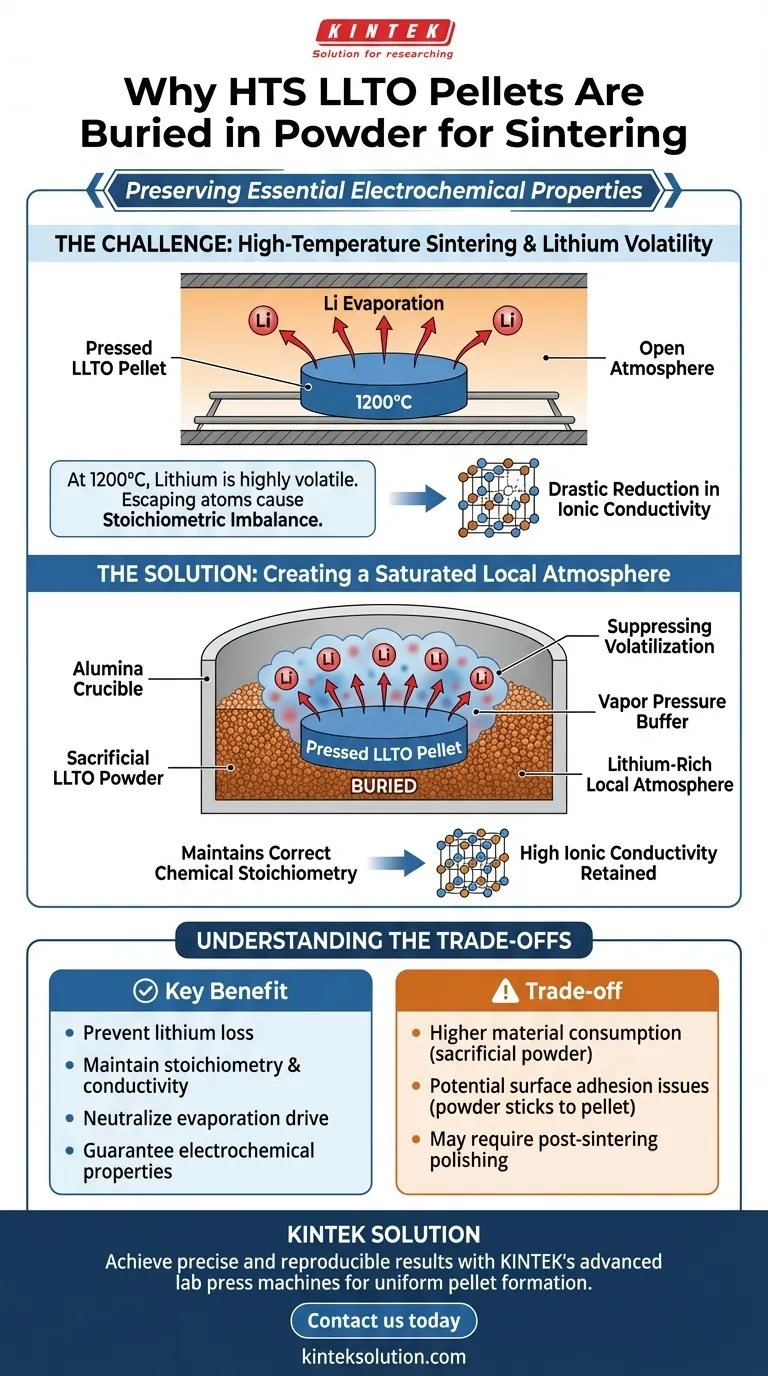

Para preservar as propriedades eletroquímicas essenciais, o pellet de LLTO prensado é enterrado para neutralizar a extrema volatilidade do lítio em altas temperaturas de sinterização. Especificamente, a 1200°C, os átomos de lítio tendem a evaporar da rede cristalina, o que, de outra forma, degradaria o desempenho do material.

A sinterização em alta temperatura naturalmente expulsa o lítio de materiais cerâmicos, levando a defeitos estequiométricos. Ao enterrar o pellet em pó "sacrificial" da mesma composição, você cria uma atmosfera local saturada que efetivamente impede essa evaporação, garantindo que o produto final retenha alta condutividade iônica.

O Desafio da Sinterização em Alta Temperatura

A Volatilidade do Lítio

A sinterização do LLTO (Titanato de Lítio e Lantânio) requer temperaturas em torno de 1200°C para atingir a densificação. No entanto, o lítio é altamente volátil nessas temperaturas elevadas.

Sem proteção, os átomos de lítio escaparão da superfície do pellet para a atmosfera aberta do forno.

O Custo do Desequilíbrio Estequiométrico

Quando o lítio evapora, a composição química (estequiometria) do pellet muda.

Essa perda não é meramente cosmética; ela altera fundamentalmente a estrutura cristalina. Uma deficiência de lítio resulta diretamente em uma redução drástica na condutividade iônica, tornando o eletrólito menos eficaz.

Como Funciona a Técnica de "Enterrar"

Criação de uma Atmosfera Local

Ao enterrar o pellet prensado em pó solto da composição idêntica de LLTO, você modifica o ambiente imediato dentro do cadinho de alumina.

À medida que o forno aquece, o pó circundante libera vapor de lítio assim como o pellet faria. Isso cria uma atmosfera local rica em lítio diretamente ao redor da amostra.

Supressão da Volatilização

Como as bolsas de ar ao redor do pellet já estão saturadas com vapor de lítio do pó, o impulso termodinâmico para o lítio deixar o pellet é neutralizado.

Esse equilíbrio cria um "buffer de pressão de vapor". Ele efetivamente suprime a perda por volatilização da amostra, garantindo que o pellet mantenha a estequiometria química correta durante todo o ciclo de aquecimento.

Compreendendo os Compromissos

Consumo de Material

A principal desvantagem deste método é a eficiência do material. Você deve produzir ou comprar significativamente mais pó de LLTO do que o estritamente necessário para o próprio pellet, para que ele sirva como base "sacrificial".

Riscos na Qualidade da Superfície

Embora este método preserve a química do volume, o contato físico com o pó pode afetar o acabamento da superfície.

Em temperaturas de sinterização, o pó de base pode aderir ligeiramente à superfície do pellet. Isso geralmente requer pós-processamento, como polimento, para obter uma interface perfeitamente lisa para testes ou montagem subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

Esta técnica é um requisito padrão para processar cerâmicas voláteis à base de álcalis. Veja como priorizar sua abordagem:

- Se seu foco principal é a condutividade: Priorize uma cobertura completa de pó para garantir zero perda de lítio, pois mesmo uma evaporação mínima pode arruinar o desempenho.

- Se seu foco principal é o acabamento da superfície: Use um pó de base mais grosso para minimizar a adesão, mas certifique-se de que a composição química permaneça idêntica para evitar contaminação.

Ao controlar a atmosfera local, você transforma um processo volátil em uma etapa de fabricação estável e reproduzível.

Tabela Resumo:

| Propósito | Método | Benefício Chave | Compromisso |

|---|---|---|---|

| Prevenir perda de lítio | Enterrar pellet em pó de LLTO idêntico | Mantém a estequiometria e a condutividade iônica | Maior consumo de material |

| Criar atmosfera saturada | Usar pó sacrificial em cadinho de alumina | Neutraliza o impulso de evaporação do lítio | Potenciais problemas de adesão superficial |

| Garantir desempenho | Controlar a pressão de vapor local | Garante as propriedades eletroquímicas | Pode exigir polimento pós-sinterização |

Alcance resultados precisos e reproduzíveis em seus processos de sinterização de cerâmica com as máquinas de prensagem de laboratório avançadas da KINTEK.

Se você está preparando pellets de LLTO ou outros materiais cerâmicos voláteis, nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas garantem a formação uniforme de pellets, crucial para a sinterização em alta temperatura. Deixe nosso equipamento ajudá-lo a manter a estequiometria do material e alcançar condutividade iônica superior.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem aprimorar a eficiência do seu laboratório e o desempenho do material.

Guia Visual

Produtos relacionados

- Molde de prensa anti-rachadura para laboratório

- Montagem do molde quadrado de prensa de laboratório para utilização em laboratório

- Molde de prensa poligonal para laboratório

- Molde de prensa de laboratório com forma especial para aplicações laboratoriais

- Molde de prensa de laboratório em metal duro para preparação de amostras de laboratório

As pessoas também perguntam

- Como os moldes de laboratório de precisão melhoram a preparação de eletrólitos de bateria tipo sanduíche? Aumente a precisão do laboratório

- Qual o papel dos moldes de precisão utilizados com prensas hidráulicas de laboratório em compósitos de PCM? Insights de Especialistas

- Por que são usados moldes especializados com uma prensa de laboratório para eletrólitos de TPV? Garanta resultados precisos de testes de tração

- Qual o papel dos moldes de metal de precisão ao usar a tecnologia de prensagem a frio para AMCs? Alcançando a Qualidade Máxima de Compósitos

- Por que o uso de moldes de alta precisão é essencial para espécimes de pedra de cimento? Desbloqueie dados precisos de resistência e microestrutura