Na prensagem isostática a frio (CIP) de saco úmido, um molde flexível preenchido com pó é selado e, em seguida, totalmente submerso em um vaso de pressão cheio de fluido. Uma bomba externa pressuriza o fluido, que então exerce uma pressão uniforme e abrangente na parte externa do molde. Esta pressão isostática compacta o pó em um componente sólido e denso com propriedades consistentes.

A característica definidora do método de "saco úmido" é que a ferramenta (o molde) é independente do vaso de pressão. Ela é preparada e selada externamente, depois imersa diretamente no fluido de pressurização, tornando-o um processo altamente versátil para formas complexas.

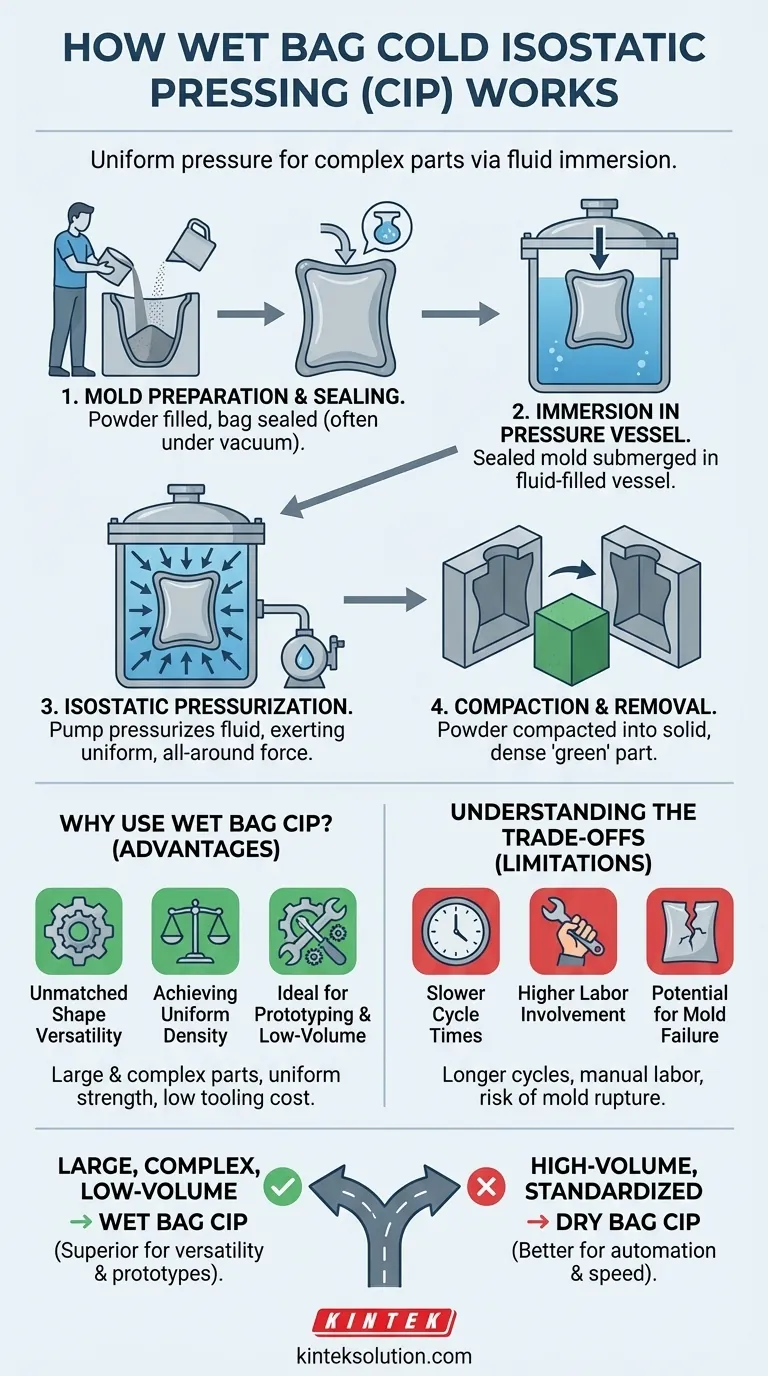

A Mecânica do Processo de Saco Úmido

A compreensão do método de saco úmido é melhor feita dividindo-o em suas etapas operacionais distintas. Cada etapa contribui para a densidade e resistência uniformes do componente final.

Etapa 1: Preparação e Vedação do Molde

O processo começa fora do vaso de pressão. O material em pó (como cerâmica, metal ou polímero) é cuidadosamente preenchido em um molde flexível e elastomérico.

Este molde é então selado hermeticamente. Frequentemente, isso é feito sob vácuo para remover qualquer ar preso entre as partículas de pó, o que poderia criar vazios no produto final.

Etapa 2: Imersão no Vaso de Pressão

O conjunto do molde selado é então carregado no vaso de pressão e submerso em um fluido de trabalho.

Este fluido é tipicamente água misturada com um inibidor de corrosão ou um óleo especializado. O contato direto do molde com este fluido é o que dá ao método de "saco úmido" seu nome.

Etapa 3: Pressurização Isostática

Uma vez que o vaso é fechado, uma bomba externa de alta pressão é usada para pressurizar o fluido.

Como os líquidos transmitem pressão igualmente em todas as direções, o molde selado experimenta uma força compressiva perfeitamente uniforme sobre toda a sua superfície externa. Este é o princípio central da prensagem "isostática".

Etapa 4: Compactação e Remoção

A imensa e uniforme pressão colapsa o molde flexível para dentro, comprimindo as partículas de pó e aumentando significativamente a densidade do material.

Após manter a pressão por um tempo predeterminado, o vaso é despressurizado. O molde é removido do fluido e a peça compactada e sólida – frequentemente chamada de compactado "verde" – é extraída.

Por que Usar o Método de Saco Úmido?

O processo de saco úmido é escolhido para aplicações específicas onde suas vantagens exclusivas superam seu tempo de ciclo mais lento em comparação com outros métodos.

Versatilidade de Formas Inigualável

Como o molde é uma unidade independente não construída na prensa, este método pode produzir peças muito grandes e geometricamente complexas. A limitação de tamanho primária é a dimensão interna do próprio vaso de pressão.

Alcançando Densidade Uniforme

A aplicação de pressão de todos os lados simultaneamente elimina os gradientes de densidade que são comuns na prensagem uniaxial (direção única) tradicional. Isso resulta em componentes com resistência altamente uniforme e retração previsível durante a sinterização subsequente.

Ideal para Prototipagem e Produção de Baixo Volume

A ferramenta para CIP de saco úmido é relativamente simples e barata, muitas vezes consistindo apenas do molde flexível. Isso torna o processo ideal para pesquisa, desenvolvimento de peças únicas e corridas de produção de baixo volume onde o custo de ferramentas complexas e rígidas seria proibitivo.

Entendendo as Compensações

Nenhum processo de fabricação é perfeito para todos os cenários. A objetividade de um consultor técnico exige o reconhecimento das limitações da CIP de saco úmido.

Tempos de Ciclo Mais Lentos

As etapas manuais de enchimento, vedação, carregamento, descarregamento e abertura do molde tornam o tempo de ciclo geral muito mais longo do que as alternativas automatizadas como a CIP de saco seco. Isso o torna inadequado para a produção em massa de alto volume.

Maior Envolvimento de Mão de Obra

O processo de saco úmido é intensivo em mão de obra. Um operador é necessário para gerenciar a ferramenta para cada ciclo de prensagem individual, em contraste com a natureza altamente automatizada dos sistemas de alto rendimento.

Potencial de Falha do Molde

O próprio molde é um componente crítico que é repetidamente submetido a alta pressão. Um vazamento ou ruptura no molde pode levar à contaminação do pó pelo fluido de pressurização, arruinando a peça.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre o saco úmido e sua alternativa, a prensagem isostática de saco seco, depende inteiramente de seus objetivos de produção.

- Se o seu foco principal é produzir peças grandes, complexas ou protótipos: A CIP de saco úmido é a escolha superior devido à sua versatilidade de formas inigualável e baixo custo inicial de ferramentas.

- Se o seu foco principal é a produção automatizada de alto volume de formas padronizadas: A CIP de saco seco é muito mais eficiente devido aos seus tempos de ciclo significativamente mais rápidos e requisitos de mão de obra reduzidos.

Em última análise, a tecnologia de saco úmido capacita engenheiros e fabricantes a criar componentes altamente uniformes com geometrias complexas que são impraticáveis ou impossíveis de alcançar com outros métodos de prensagem.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Molde flexível preenchido com pó é submerso em fluido e pressurizado uniformemente. |

| Etapas Chave | Preparação do molde, imersão, pressurização, compactação e remoção. |

| Vantagens | Versátil para formas complexas, densidade uniforme, baixo custo de ferramentas, ideal para prototipagem. |

| Limitações | Tempos de ciclo mais lentos, maior mão de obra, risco de falha do molde. |

| Melhor Para | Peças grandes ou complexas, produção de baixo volume e aplicações de pesquisa. |

Pronto para aprimorar as capacidades do seu laboratório com soluções de prensagem precisas e versáteis? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às necessidades exclusivas dos laboratórios. Nossos equipamentos garantem compactação uniforme e resultados de alta densidade para formas complexas, aumentando sua eficiência em prototipagem e produção. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus projetos e otimizar seus processos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Como a Prensagem Isostática a Frio (CIP) se compara à moldagem por injeção? Escolha o Melhor Processo para Seus Materiais e Volume

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?