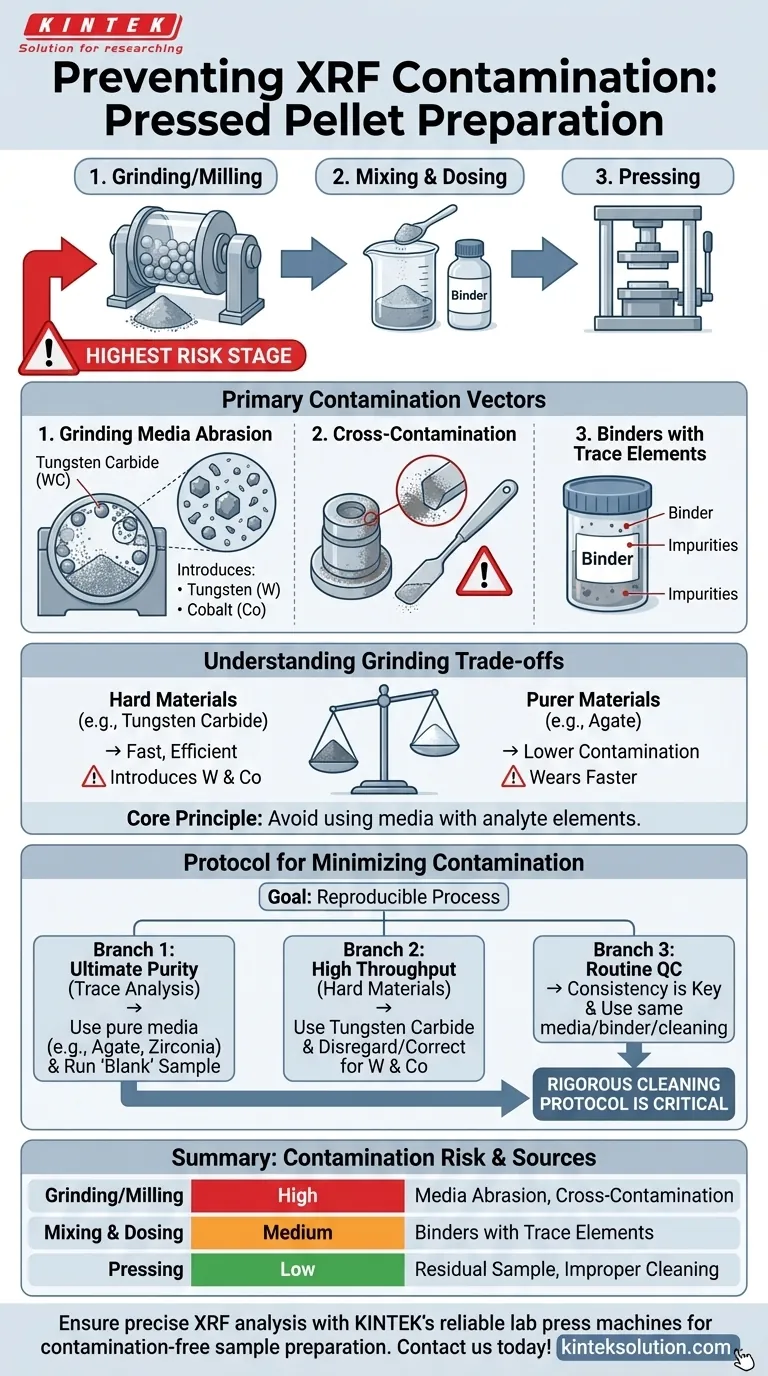

Na análise por Fluorescência de Raios X (XRF), a contaminação durante a preparação de pastilhas prensadas ocorre com maior frequência durante a etapa de moagem ou trituração do seu fluxo de trabalho. Isso acontece de duas maneiras principais: a introdução de material estranho do próprio equipamento de moagem, ou através de contaminação cruzada de amostras processadas anteriormente que não foram adequadamente limpas do aparelho.

A precisão dos seus resultados de XRF está fundamentalmente ligada à pureza da sua amostra. Embora todo o processo de preparação exija cuidado, a etapa de moagem apresenta o maior risco de contaminação que pode distorcer a sua análise elementar.

As Principais Etapas da Preparação de Pastilhas

Para entender onde ocorre a contaminação, você deve primeiro visualizar o fluxo de trabalho padrão para a criação de uma pastilha prensada. O processo é uma transformação física projetada para criar uma amostra homogênea com uma superfície perfeitamente plana para análise.

A Etapa de Moagem/Trituração

Esta é a etapa inicial e mais crítica. O objetivo é reduzir a sua amostra bruta a um pó fino e uniforme, tipicamente com menos de 75 mícrons de tamanho de partícula. Isso é feito usando um moinho ou triturador especializado.

A Etapa de Mistura e Dosagem

Uma vez pulverizada, a amostra é frequentemente misturada com um agente ligante. Este ligante ajuda as partículas finas a aderirem umas às outras sob pressão, formando uma pastilha durável e estável.

A Etapa de Prensagem

A mistura amostra-ligante é colocada em uma matriz de pastilha. Uma prensa hidráulica, manual ou automatizada então aplica imensa pressão, tipicamente entre 15 e 40 toneladas, para compactar o pó em um disco sólido.

Identificando os Vetores de Contaminação

A contaminação não é um evento aleatório; é um resultado direto de interações específicas dentro do fluxo de trabalho de preparação. A vasta maioria desses problemas remonta ao processo de moagem.

Contaminação da Mídia de Moagem

A fonte mais comum de contaminação é o próprio recipiente de moagem. Os moinhos usam componentes (frascos, discos, esferas) feitos de materiais extremamente duros para pulverizar a amostra. No entanto, a abrasão microscópica é inevitável.

Este processo pode introduzir elementos da mídia de moagem no seu pó de amostra. Por exemplo, um moinho de Carbeto de Tungstênio (WC) é excelente para moer materiais duros, mas inevitavelmente introduzirá pequenas quantidades de Tungstênio (W) e Cobalto (Co) na sua amostra.

Contaminação Cruzada Entre Amostras

Isso ocorre quando o resíduo de uma amostra anterior não é completamente removido do equipamento. Mesmo uma pequena quantidade de uma amostra anterior altamente concentrada pode alterar significativamente os resultados de uma análise subsequente em nível de traços.

Este risco é maior no moinho, mas também existe na matriz da pastilha, em espátulas e em superfícies de pesagem se não forem meticulosamente limpas entre cada uso.

Contaminação de Ligantes

Embora os ligantes sejam essenciais para a integridade da pastilha, eles não são perfeitamente puros. O ligante escolhido pode conter elementos traço que podem fazer parte da sua análise. É crucial selecionar um ligante que seja conhecido por estar livre dos elementos específicos que você está tentando quantificar.

Compreendendo as Compensações na Moagem

Escolher o seu equipamento de moagem é um ato de equilíbrio. Não existe um único material "melhor"; a escolha certa depende do seu tipo de amostra e dos seus objetivos analíticos.

Dureza vs. Perfil de Contaminação

Materiais mais duros como Carbeto de Tungstênio oferecem moagem rápida e eficiente para amostras difíceis, mas introduzem W e Co. Materiais mais macios e menos contaminantes como Ágata (uma forma de SiO2) são mais puros, mas se desgastam mais rapidamente e não são adequados para amostras muito duras. Usar um moinho de ágata ao analisar silício é obviamente problemático.

Material vs. Elementos Analíticos

O princípio central é evitar o uso de meios de moagem que contenham os elementos que você está analisando. Se você está medindo Zircônio (Zr), usar um moinho de Zircônia (ZrO2) não é uma opção viável. Você deve combinar o material do moinho com as suas necessidades analíticas específicas.

Um Protocolo para Minimizar a Contaminação

Seu objetivo é criar um processo reprodutível que elimine o máximo possível de variáveis. Isso é alcançado através da disciplina processual e da cuidadosa seleção de materiais.

- Se o seu foco principal é a pureza máxima para análise de traços: Escolha um material de moagem (por exemplo, ágata, zircônia) que esteja livre dos seus elementos de interesse e execute uma amostra "em branco" de quartzo puro ou do ligante para confirmar que o sistema está limpo antes de processar sua amostra.

- Se o seu foco principal é alta produtividade em materiais duros: Use mídia durável de carbeto de tungstênio, mas esteja plenamente ciente de que ela introduz W e Co. Pode ser necessário desconsiderar esses elementos em seus resultados ou usar correções de software para contabilizar sua presença.

- Se o seu foco principal é o controle de qualidade de rotina: O fator mais importante é a consistência. Use a mesma mídia de moagem, ligante e protocolo de limpeza para cada amostra para garantir que qualquer contaminação sistemática seja pelo menos uniforme em todas as medições.

Em última análise, um protocolo de limpeza rigoroso e consistente é a ferramenta mais poderosa para garantir a integridade da sua análise XRF.

Tabela Resumo:

| Etapa | Risco de Contaminação | Fontes Comuns |

|---|---|---|

| Moagem/Trituração | Alto | Meio de moagem (por exemplo, Carbeto de Tungstênio, Ágata), contaminação cruzada |

| Mistura e Dosagem | Médio | Ligantes com elementos traço, ferramentas sujas |

| Prensagem | Baixo | Amostra residual em matrizes de pastilhas, limpeza inadequada |

Garanta análises XRF precisas com as confiáveis máquinas de prensa de laboratório da KINTEK, incluindo prensas automáticas, isostáticas e aquecidas projetadas para preparação de amostras livre de contaminação. Contate-nos hoje em #ContactForm para discutir como nossas soluções podem aumentar a precisão e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Molde de prensa cilíndrica para uso em laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica de laboratório Máquina de prensagem de pellets para caixa de luvas

As pessoas também perguntam

- Qual é a força de prensagem recomendada para pastilhas de KBr? Obtenha resultados claros na Espectroscopia de IV

- Como operar uma prensa de pastilhas hidráulica manual? Domine a Preparação Precisa de Amostras para Análises Precisas

- Quais são as vantagens de usar prensas hidráulicas para a preparação de pastilhas de FRX? Obtenha resultados consistentes e de alta qualidade

- Como uma prensa hidráulica auxilia na preparação de amostras para análise de FRX? Crie Pelotas Precisas e Homogêneas

- Qual faixa de pressão é recomendada para a preparação de pastilhas? Obtenha Pastilhas Perfeitas para Análise Precisa