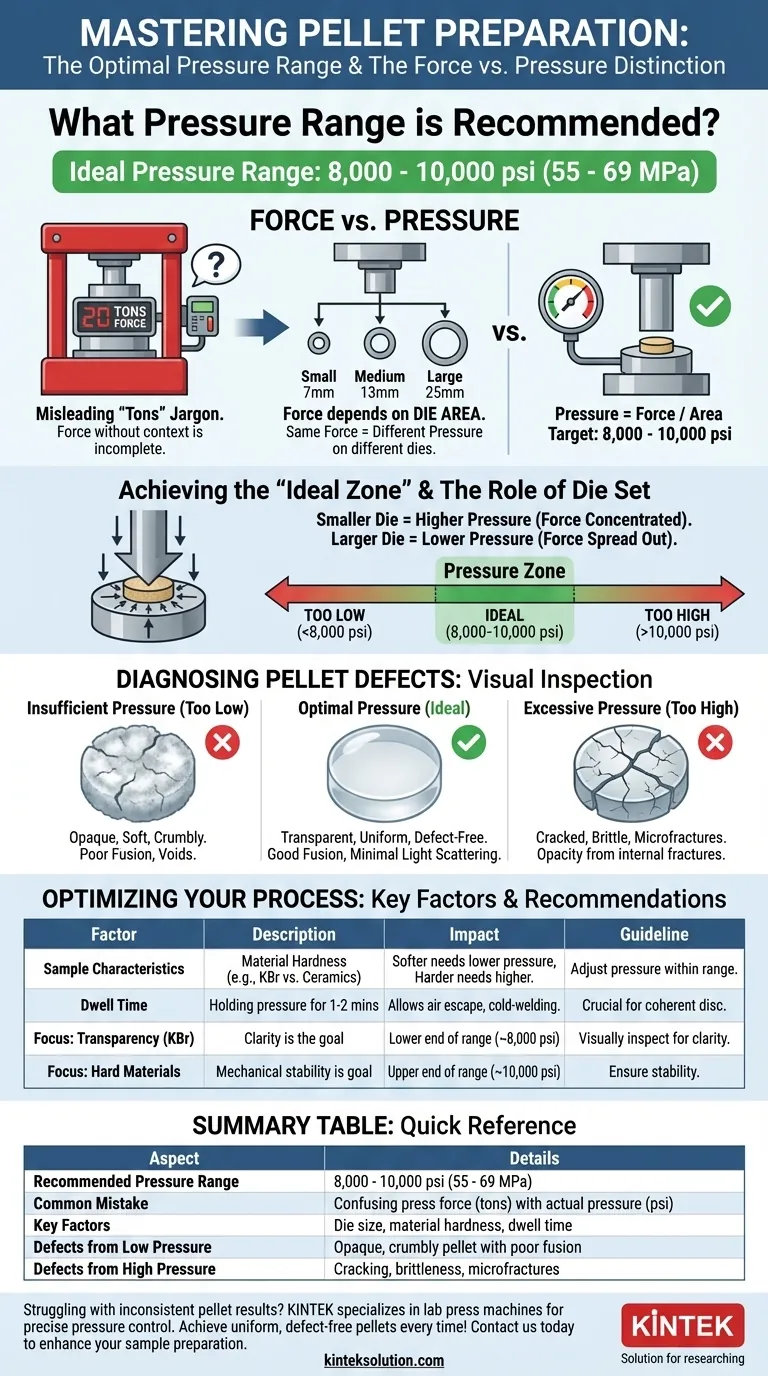

A pressão ideal para a preparação de pastilhas é um tópico matizado, onde o jargão laboratorial comum pode ser enganoso. Embora muitos protocolos citem uma força de prensagem de 15 a 20 toneladas, o valor cientificamente crítico é a pressão real (força por unidade de área) exercida sobre a amostra, que geralmente fica entre 8.000 e 10.000 psi (55-69 MPa). Atingir essa pressão correta é essencial para criar uma pastilha uniforme e sem defeitos, adequada para análise.

O ponto de falha mais comum na preparação de pastilhas é confundir a força aplicada pela prensa (medida em toneladas) com a pressão real experimentada pela amostra (medida em psi ou MPa). A pressão ideal é consistente, mas a força necessária para alcançá-la muda drasticamente com o tamanho da sua matriz (die).

Força vs. Pressão: A Distinção Crítica

Compreender a diferença entre a força que você aplica e a pressão que sua amostra suporta é a chave para criar pastilhas de alta qualidade e reprodutíveis.

Por Que "Toneladas" Podem Ser Enganosas

Prensas hidráulicas são classificadas e exibem sua saída em unidades de força, como toneladas. No entanto, citar um valor de força sem contexto é incompleto. Uma força de 10 toneladas produzirá resultados muito diferentes em uma matriz pequena de 7 mm em comparação com uma matriz grande de 25 mm.

É por isso que conselhos genéricos como "use 15-20 toneladas" podem levar a resultados ruins, pois ignoram a variável mais importante: a área da matriz.

O Papel do Conjunto da Matriz

A pressão real que sua amostra experimenta é a força aplicada distribuída sobre a área de superfície do pistão da matriz. A relação é simples:

Pressão = Força / Área

Uma matriz menor concentra a mesma força em uma área menor, resultando em pressão muito maior. Inversamente, uma matriz maior espalha essa força, levando a uma pressão menor.

A Zona de Pressão Alvo

Para a maioria das pastilhas analíticas comuns, como pastilhas de KBr para espectroscopia FTIR, a pressão alvo é de 8.000 a 10.000 psi (55-69 MPa).

Aplicar pressão dentro dessa faixa incentiva as partículas da amostra em pó a se deformarem, fundirem e formarem um disco sólido e semitransparente com dispersão mínima de luz.

Identificando Defeitos na Pastilha

A inspeção visual da pastilha é a melhor maneira de diagnosticar se você aplicou a pressão correta.

Sinais de Pressão Insuficiente

Se a pressão for muito baixa, a pastilha parecerá opaca, mole e quebradiça. As partículas não se fundiram adequadamente, criando muitos vazios internos. Isso leva a alta dispersão de luz e maus resultados analíticos.

Sinais de Pressão Excessiva

Se a pressão for muito alta, a pastilha pode rachar ao ser ejetada da matriz. Também pode se tornar excessivamente frágil. Paradoxalmente, a pressão extrema pode aumentar a opacidade ao criar microfissuras em toda a estrutura da pastilha, o que também dispersa a luz e degrada a qualidade do sinal.

Compreendendo as Compensações (Trade-offs)

Otimizar a pressão não é um processo único para todos. O valor ideal depende das propriedades do material e do resultado desejado.

As Características da Amostra Importam

Materiais mais macios e maleáveis (como muitos compostos orgânicos ou KBr) exigem pressão na extremidade inferior da faixa ideal para se fundirem adequadamente.

Materiais mais duros e cristalinos (como cerâmicas ou minerais) podem exigir pressão na extremidade superior da faixa para atingir a compactação suficiente e formar uma pastilha estável.

A Importância do Tempo de Permanência (Dwell Time)

Simplesmente atingir a pressão alvo não é suficiente. É crucial manter a pressão por um minuto ou dois. Esse "tempo de permanência" permite que o ar preso escape e dá tempo ao material para fluir e soldar a frio em um disco coerente.

Fazendo a Escolha Certa para Sua Amostra

Use os princípios subjacentes da pressão para guiar sua configuração experimental para resultados confiáveis e repetíveis.

- Se o seu foco principal for criar uma pastilha de KBr transparente para FTIR: Comece com uma força calculada para atingir ~8.000 psi para o tamanho da sua matriz e inspecione visualmente a transparência; o objetivo é a clareza, não apenas a dureza.

- Se o seu foco principal for prensar um material inorgânico duro: Você pode precisar mirar na extremidade superior da faixa de pressão (~10.000 psi) para garantir que a pastilha seja mecanicamente estável.

- Se o seu foco principal for desenvolver um novo protocolo robusto: Não confie em "toneladas". Calcule a força necessária para sua matriz específica para atingir uma pressão alvo em psi e realize um pequeno estudo para encontrar a pressão ideal para seu material específico.

Ao focar na pressão real que sua amostra experimenta, você ganha controle preciso sobre a qualidade de suas pastilhas e a confiabilidade de seus dados analíticos.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Pressão Recomendada | 8.000 - 10.000 psi (55 - 69 MPa) |

| Erro Comum | Confundir força da prensa (toneladas) com pressão real (psi) |

| Fatores Chave | Tamanho da matriz, dureza do material, tempo de permanência |

| Defeitos por Pressão Baixa | Pastilha opaca, quebradiça, com fusão deficiente |

| Defeitos por Pressão Alta | Rachaduras, fragilidade, microfissuras |

Com dificuldades com resultados inconsistentes de pastilhas? A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas, isostáticas e aquecidas, projetadas para fornecer controle de pressão preciso para laboratórios. Obtenha pastilhas uniformes e sem defeitos sempre — entre em contato conosco hoje para aprimorar sua preparação de amostras e precisão analítica!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica de laboratório para pellets Prensa hidráulica de laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa hidráulica de laboratório Máquina de prensagem de pellets para caixa de luvas

As pessoas também perguntam

- Como operar uma prensa de pastilhas hidráulica manual? Domine a Preparação Precisa de Amostras para Análises Precisas

- Qual é a força de prensagem recomendada para pastilhas de KBr? Obtenha resultados claros na Espectroscopia de IV

- Quais são as vantagens de usar prensas hidráulicas para a preparação de pastilhas de FRX? Obtenha resultados consistentes e de alta qualidade

- Quais são algumas aplicações especializadas de prensas hidráulicas de pastilhas? Aumente a Precisão no Desenvolvimento de Catalisadores e Materiais para Baterias

- Quais são os principais usos de uma prensa hidráulica de pellets de laboratório? Otimize a Preparação de Amostras para Análises Precisas