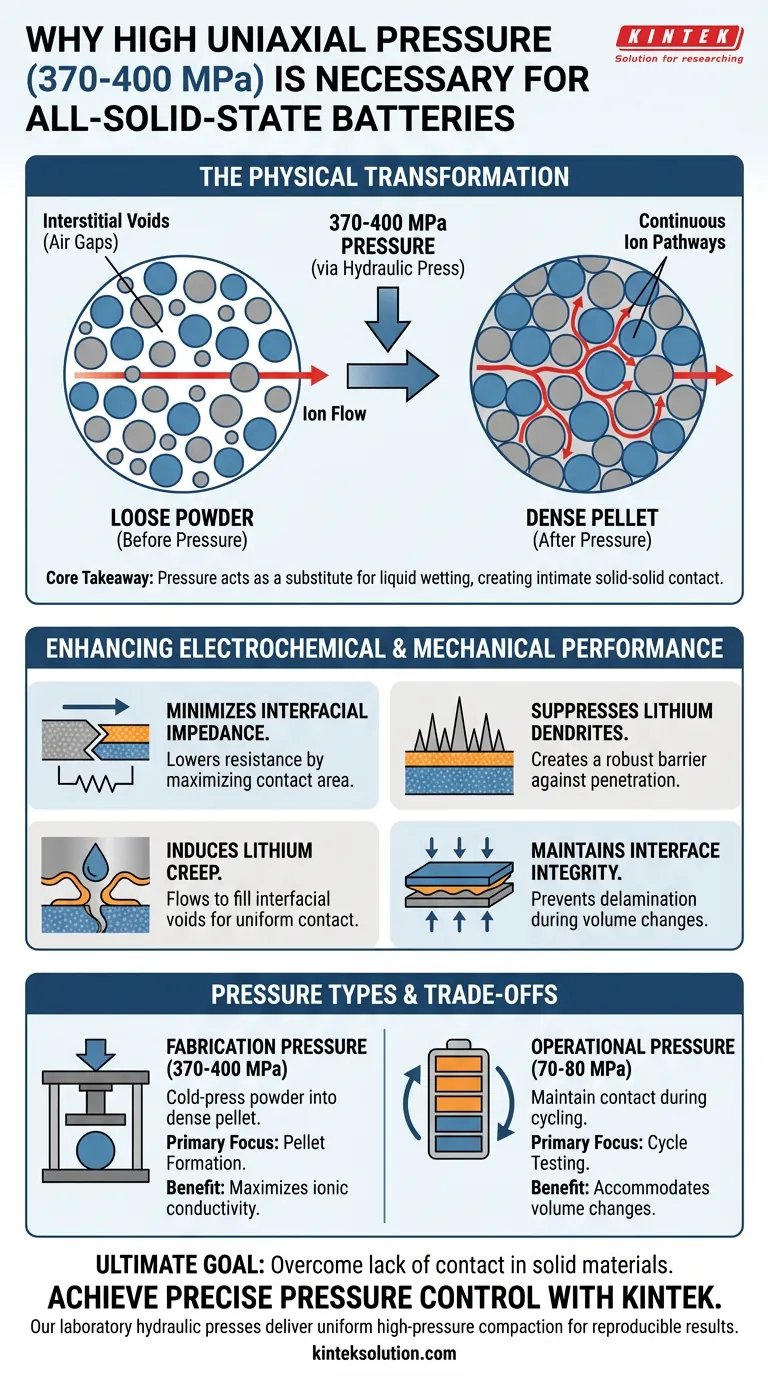

A aplicação de alta pressão uniaxial é o mecanismo fundamental necessário para transformar pós soltos de eletrólito e cátodo em um componente coeso e funcional de bateria de estado sólido. Pressões na faixa de 370-400 MPa são especificamente necessárias para esmagar os vazios intersticiais e criar o pellet de alta densidade e baixa porosidade necessário para o movimento eficiente de íons.

Ponto Principal Em baterias de estado sólido, os íons não podem viajar através de lacunas de ar; eles requerem matéria física contínua para se mover. A aplicação de pressão extrema (prensagem a frio) atua como um substituto para a ação de "molhamento" dos eletrólitos líquidos, forçando as partículas a um contato íntimo para minimizar a resistência e criar uma barreira física contra a penetração de dendritos de lítio.

A Transformação Física do Eletrólito

Para entender a necessidade de 370-400 MPa, você deve observar o estado físico de suas matérias-primas. Você começa com partículas de pó distintas que naturalmente têm lacunas entre elas.

Eliminando Vazios Intersticiais

Em pressões mais baixas, os pós de eletrólito de estado sólido retêm vazios intersticiais significativos (lacunas de ar) entre as partículas. Esses vazios atuam como isolantes, bloqueando o fluxo de íons.

A aplicação de alta pressão (referida como 360 MPa na literatura para materiais como Li7P3S11) compacta o pó a uma densidade próxima da teórica. Este processo efetivamente espreme a porosidade, garantindo que a camada de eletrólito seja sólida em vez de granular.

Estabelecendo Caminhos Iônicos Contínuos

Para que uma bateria funcione, os íons de lítio precisam de uma estrada contínua para viajar do ânodo para o cátodo.

A compactação de alta pressão força as partículas de pó individuais a deformar e se ligar. Isso cria contato íntimo sólido-sólido, transformando partículas isoladas em uma rede contínua de caminhos de condução iônica.

Melhorando o Desempenho Eletroquímico

A densidade estrutural alcançada através desta pressão se correlaciona diretamente com as métricas eletroquímicas da bateria.

Minimizando a Impedância Interfacial

O maior desafio em baterias de estado sólido é a impedância interfacial — a resistência que os íons enfrentam ao se mover entre os materiais.

O mau contato resulta em alta resistência, o que prejudica o desempenho da bateria. Ao aplicar imensa pressão, você maximiza a área de contato entre o eletrólito sólido e os materiais do eletrodo, reduzindo significativamente essa resistência.

Suprimindo Dendritos de Lítio

Um pellet de eletrólito denso e de baixa porosidade desempenha uma função crítica de segurança.

A alta compactação cria uma barreira fisicamente robusta. Essa densidade é fundamental para prevenir efetivamente a penetração de dendritos de lítio, um fenômeno onde o lítio metálico cresce através do eletrólito, potencialmente causando curtos-circuitos.

Garantindo a Estabilidade Mecânica

Além da simples condutividade, a pressão dita como os materiais interagem mecanicamente na interface.

Induzindo Fluência de Lítio

Ao trabalhar com ânodos de metal de lítio, a alta pressão serve a um propósito mecânico único.

A pressão apropriada induz fluência no metal de lítio. Isso permite que o lítio flua e preencha ativamente os vazios interfaciais, garantindo que o contato uniforme seja mantido mesmo durante a operação da bateria.

Mantendo a Integridade da Interface

Os materiais do eletrodo frequentemente mudam de volume durante os ciclos de carga e descarga.

Sem compactação inicial suficiente e pressão mantida, essas mudanças de volume podem causar separação interfacial (delaminação). A alta pressão garante que as camadas permaneçam ligadas, impedindo que a bateria se desfaça fisicamente internamente.

Entendendo os Compromissos

Embora a alta pressão seja necessária para a fabricação, é importante distinguir entre pressão de fabricação e pressão de operação.

Pressão de Fabricação vs. Operacional

A faixa de 370-400 MPa é tipicamente uma pressão de fabricação por prensagem a frio usada para formar o pellet inicialmente.

No entanto, durante os testes e ciclos reais da bateria, a pressão de empilhamento necessária é frequentemente menor (tipicamente 70-80 MPa). Manter a pressão de fabricação extrema durante a operação é praticamente difícil e pode não ser necessário uma vez que a estrutura densa do pellet seja formada.

Complexidade do Controle Preciso

Aplicar essa pressão não é um instrumento cego; requer controle preciso através de uma prensa hidráulica de laboratório.

A distribuição de pressão desigual pode levar a rachaduras ou gradientes de densidade dentro do pellet. O equipamento deve ser capaz de fornecer força uniaxial uniforme para garantir que os dados eletroquímicos derivados da célula sejam estáveis e confiáveis.

Fazendo a Escolha Certa para Seu Objetivo

A quantidade de pressão que você aplica deve ser ditada pelo estágio específico do seu processo de montagem e pelos requisitos do seu material.

- Se o seu foco principal é Fabricação (Formação de Pellet): Aplique a faixa alta (aprox. 360-400 MPa) para prensar a frio o pó do eletrólito em uma camada densa e de baixa porosidade para maximizar a condutividade iônica.

- Se o seu foco principal é Teste de Ciclo (Operação): Utilize uma pressão de empilhamento contínua e menor (aprox. 70-80 MPa) para manter o contato interfacial e acomodar mudanças volumétricas sem esmagar os componentes da célula.

Em última análise, a aplicação de alta pressão é a única maneira de superar a falta inerente de contato em materiais sólidos, tornando-a uma etapa inegociável para baterias de estado sólido de alto desempenho.

Tabela Resumo:

| Faixa de Pressão | Função Principal | Benefício Chave |

|---|---|---|

| 370-400 MPa (Fabricação) | Prensagem a frio do pó em pellet denso | Maximiza a condutividade iônica eliminando vazios |

| 70-80 MPa (Operação) | Manter o contato interfacial durante a ciclagem | Previne delaminação e acomoda mudanças de volume |

Precisa de controle de pressão preciso para sua pesquisa de bateria de estado sólido? As prensas hidráulicas de laboratório da KINTEK fornecem a compactação uniforme de alta pressão (370-400 MPa) necessária para fabricar pellets densos e de alto desempenho. Nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas garantem resultados reproduzíveis para laboratórios que desenvolvem baterias de próxima geração. Entre em contato conosco hoje para aprimorar seu processo de montagem de baterias!

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica de laboratório para pellets Prensa hidráulica de laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

As pessoas também perguntam

- Qual é a função de uma prensa hidráulica de laboratório na caracterização por FTIR de amostras de casca de banana ativada?

- Como é que uma prensa hidráulica é utilizada na preparação de amostras para espetroscopia?Obter Pellets de Amostra Precisos e Homogéneos

- Como as prensas hidráulicas são usadas na espectroscopia e determinação composicional? Aumentando a precisão na análise FTIR e XRF

- Como uma prensa hidráulica de laboratório é usada para a cristalização de polímeros fundidos? Obtenha Padronização Impecável de Amostras

- Qual o papel de uma prensa hidráulica de laboratório na preparação de pós de carbonato? Otimize a Análise das Suas Amostras