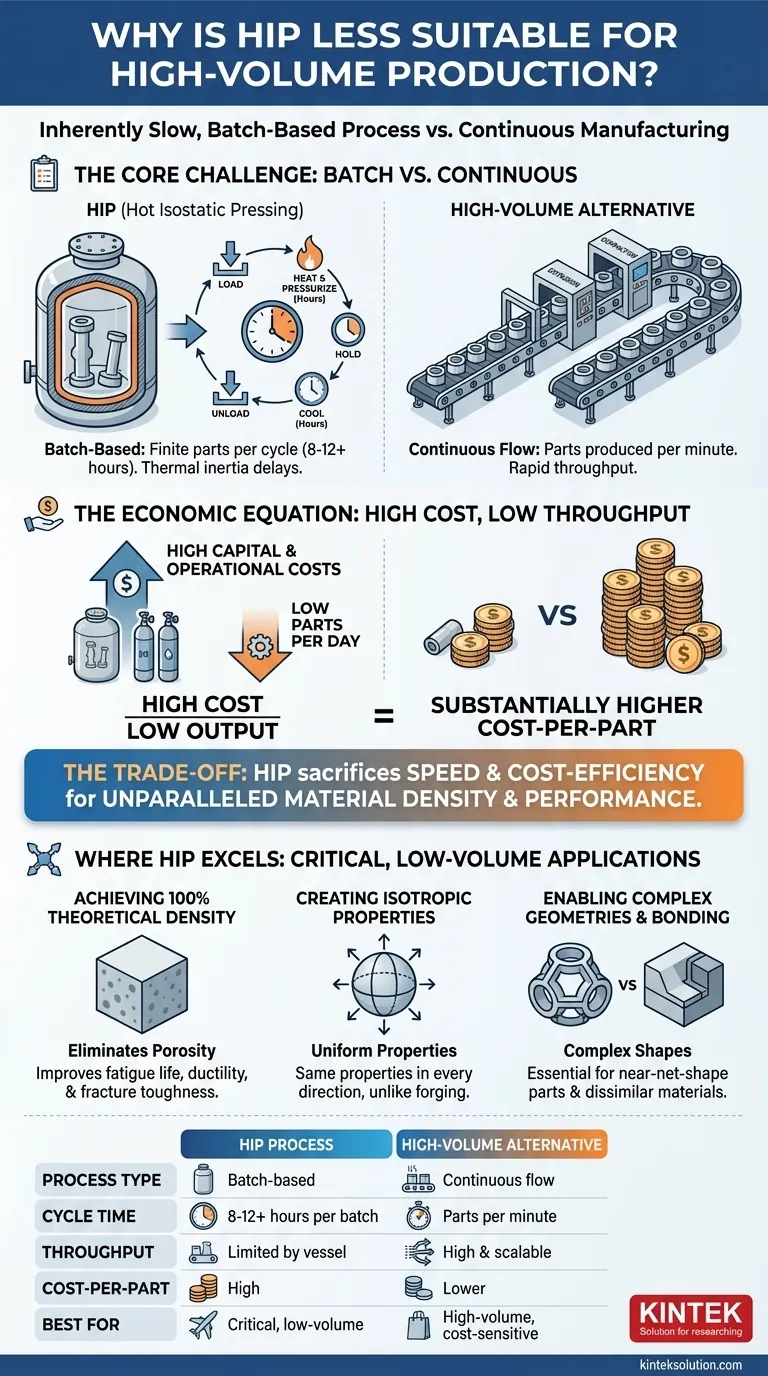

Na sua essência, A prensagem isostática a quente (HIP) é menos adequada para a produção de grandes volumes porque é um processo inerentemente lento e baseado em lotes.Ao contrário dos métodos de fabrico contínuos, a HIP envolve longos ciclos de aquecimento, pressurização e arrefecimento de um número fixo de peças dentro de um recipiente selado, o que limita fundamentalmente o seu rendimento e aumenta o custo por peça quando é escalonada.

O compromisso central é claro: a HIP sacrifica a velocidade de fabrico e a eficiência de custos para atingir uma densidade e um desempenho de material sem paralelo.É uma ferramenta para aperfeiçoar componentes críticos, não para os produzir em massa.

O principal desafio: Processamento em lote e tempos de ciclo longos

A principal barreira à utilização da HIP para aplicações de grande volume é a natureza do próprio processo.Não se trata de um fluxo contínuo, mas de uma sequência de passos morosos executados num lote limitado de peças.

Explicação do ciclo HIP

Um ciclo HIP típico envolve o carregamento de peças para um recipiente de alta pressão, selando-o e, em seguida, aquecendo lentamente os componentes enquanto pressuriza simultaneamente a câmara com um gás inerte como o árgon.As peças são mantidas a uma temperatura e pressão específicas durante horas para fechar os vazios internos.Finalmente, o recipiente tem de ser arrefecido lentamente antes de poder ser despressurizado e descarregado.

A inércia térmica é inimiga da velocidade

Só as fases de aquecimento e arrefecimento podem demorar muitas horas.Os grandes fornos industriais têm uma inércia térmica significativa, o que significa que não podem mudar de temperatura rapidamente.Este tempo prolongado e não produtivo é um estrangulamento fundamental que impede a ciclagem rápida.

Tamanho do lote vs. Fluxo contínuo

A HIP processa um número finito de peças que podem caber dentro do recipiente para cada ciclo.Isto contrasta fortemente com os métodos de grande volume, como a extrusão ou a compactação de moldes, em que as peças são produzidas numa sequência contínua e rápida.O rendimento da HIP é medido em peças por ciclo (que pode durar 8-12 horas ou mais), enquanto as alternativas são medidas em peças por minuto.

A equação económica da HIP

O tempo de ciclo lento tem um impacto direto na viabilidade económica da HIP para a produção em massa.O elevado custo do equipamento e da operação deve ser distribuído por um número relativamente pequeno de peças produzidas por dia.

Elevados custos operacionais e de capital

Os recipientes HIP são peças de equipamento sofisticadas e dispendiosas, concebidas para suportar com segurança temperaturas e pressões extremas.Além disso, o processo consome grandes quantidades de gás inerte caro (normalmente árgon), o que acrescenta um custo operacional significativo a cada ciclo.

Como o rendimento determina o custo por peça

Devido aos longos tempos de ciclo e ao tamanho fixo do lote, o número de peças que uma unidade HIP pode produzir num período de 24 horas é baixo.Quando os elevados custos de capital e operacionais são divididos por esta baixa produção, o custo por peça resultante é substancialmente mais elevado do que o das verdadeiras técnicas de produção em massa.

O impacto do pós-processamento

Embora a HIP produza peças com excelente qualidade interna, não elimina a necessidade de etapas de fabrico subsequentes.As peças necessitam frequentemente de acabamento de superfície, maquinação para as dimensões finais ou remoção dos recipientes utilizados para as conter durante o processo, o que acrescenta mais tempo e custos.

Compreender os compromissos:Onde o HIP se destaca

A inadequação do HIP para grandes volumes não é uma falha, mas um compromisso.É escolhido quando as propriedades do material que fornece não são negociáveis e justificam o custo mais elevado e a velocidade mais baixa.

Atingindo 100% de densidade teórica

A principal vantagem da HIP é a sua capacidade de eliminar a microporosidade interna em peças fundidas, metais impressos em 3D e peças de metal em pó sinterizado.Isto cria um material totalmente denso, melhorando drasticamente as propriedades mecânicas como a vida à fadiga, a ductilidade e a resistência à fratura.

Criação de propriedades isotrópicas

Como a pressão é aplicada uniformemente de todas as direcções ( isostática ), o material resultante tem propriedades que são as mesmas em todas as direcções ( isotrópico ).Esta é uma vantagem crítica em relação a processos como o forjamento ou a laminagem, que podem criar fragilidades direcionais na estrutura do grão do material.

Possibilitar geometrias complexas

A HIP é essencial para a produção de componentes quase em forma de rede com geometrias internas complexas que são impossíveis de criar com métodos tradicionais.É também uma tecnologia chave para unir materiais diferentes para formar compósitos únicos e de alto desempenho.

Fazer a escolha certa para o seu objetivo

A seleção de um processo de fabrico requer uma compreensão clara do principal fator do seu projeto: custo, volume ou desempenho.

- Se o seu principal objetivo for o desempenho e a fiabilidade finais: Utilize o HIP para componentes críticos e de baixo volume em que a falha de material é inaceitável, como em peças de motores aeroespaciais, implantes médicos ou ferramentas.

- Se o seu foco principal é o alto volume e o baixo custo por peça: Escolha alternativas como a compactação de matrizes, o forjamento ou a fundição para aplicações em que as propriedades dos materiais padrão são suficientes.

- Se o seu foco principal são formas complexas em escala: Considere a moldagem por injeção de metal (MIM) ou o fabrico de aditivos, e utilize a HIP apenas como um passo de densificação secundário se a aplicação exigir o mais elevado desempenho absoluto.

Em última análise, a escolha do HIP é uma decisão estratégica para dar prioridade à integridade perfeita do material em detrimento da eficiência da produção.

Tabela de resumo:

| Aspeto | Processo HIP | Alternativa de alto volume |

|---|---|---|

| Tipo de processo | Baseado em lotes | Fluxo contínuo |

| Tempo de ciclo | 8-12+ horas por lote | Peças por minuto |

| Capacidade de produção | Limitado pelo tamanho da embarcação | Elevado e escalável |

| Custo por peça | Elevado devido a ciclos lentos | Mais baixo com a produção em massa |

| Ideal para | Peças críticas e de baixo volume | Aplicações de grande volume e sensíveis ao custo |

Precisa de máquinas de prensagem de laboratório fiáveis para a sua investigação ou produção em pequena escala?A KINTEK é especializada em prensas de laboratório automáticas, prensas isostáticas, prensas de laboratório aquecidas e muito mais para melhorar a eficiência e a precisão do seu laboratório.Quer esteja a trabalhar em testes de materiais ou no desenvolvimento de componentes especializados, o nosso equipamento proporciona um desempenho consistente e durabilidade. Contacte-nos hoje para saber como a KINTEK pode apoiar as necessidades do seu laboratório e ajudá-lo a obter resultados superiores!

Guia Visual

Produtos relacionados

- Prensa isostática quente para investigação de baterias de estado sólido Prensa isostática quente

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica automática aquecida com placas aquecidas para laboratório

As pessoas também perguntam

- Qual é o princípio de funcionamento de uma Prensa Isostática a Quente (WIP) no processo de aprimoramento da densidade de eletrólitos sólidos de sulfeto? Alcance Densificação Superior

- Quais são as vantagens distintas de usar uma Prensa Isostática a Quente (HIP) para processar pastilhas de eletrólito de granada? Alcançar Densidade Próxima da Teórica

- Como o aumento da pressão HIP afeta a temperatura de síntese do Li2MnSiO4? Obtenha Síntese a Baixa Temperatura

- Como os sistemas de controle de aquecimento e pressão de alta precisão otimizam o WIP? Aumentar a Densidade e Integridade do Material

- Qual é o propósito de usar uma prensa isostática a quente (WIP)? Otimizar o desempenho de baterias totalmente de estado sólido