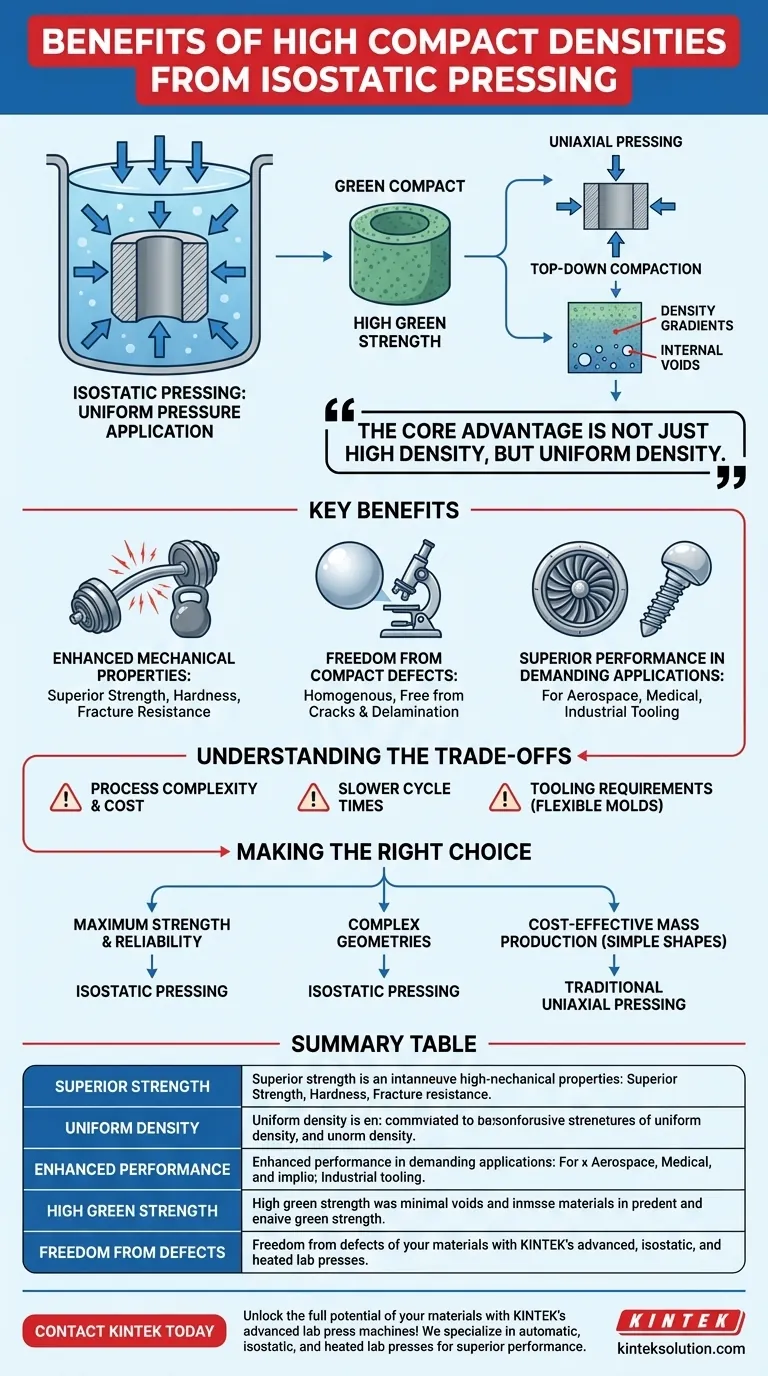

Em essência, as altas densidades compactas alcançadas através da prensagem isostática produzem componentes com resistência, uniformidade e desempenho superiores. Ao aplicar pressão igual de todas as direções, este método minimiza vazios internos e defeitos estruturais, resultando em um produto final significativamente mais confiável e durável do que um feito com técnicas de prensagem convencionais.

A principal vantagem da prensagem isostática não é apenas alcançar alta densidade, mas alcançar densidade uniforme. Essa uniformidade elimina os pontos fracos internos e as inconsistências que afligem outros métodos, liberando propriedades mecânicas superiores e permitindo a criação de peças complexas e de alto desempenho.

O Princípio: Como a Prensagem Isostática Oferece Uniformidade

A prensagem isostática funciona submergindo um componente, tipicamente um pó contido em um molde flexível, em um fluido. Este fluido é então pressurizado, exercendo força uniforme em todas as superfícies do componente simultaneamente.

Aplicação Uniforme de Pressão

Ao contrário da prensagem uniaxial, que comprime um pó de apenas uma ou duas direções, a prensagem isostática usa um líquido ou gás para aplicar pressão uniformemente de todos os lados. Isso elimina os gradientes de densidade e as potenciais fraturas por cisalhamento comuns em métodos de compactação de cima para baixo.

Eliminando a Porosidade Interna

A pressão em todas as direções é incrivelmente eficaz para colapsar vazios internos entre as partículas de pó. Ao minimizar essa porosidade, o processo cria uma massa densa e sólida, que é a base para propriedades do material aprimoradas.

Alta "Força Verde"

A peça não sinterizada resultante, conhecida como "compacto verde", possui força e estabilidade excepcionalmente altas. Essa alta força verde torna a peça robusta o suficiente para manusear e usinar antes do estágio final de sinterização ou aquecimento, reduzindo o desperdício e melhorando a eficiência da fabricação.

Principais Benefícios da Densidade Alta e Uniforme

A estrutura uniforme e de alta densidade criada pela prensagem isostática se traduz diretamente em vantagens tangíveis de desempenho no componente final.

Propriedades Mecânicas Aprimoradas

A resistência, dureza e resistência à fratura de um componente estão diretamente ligadas à sua densidade. Com menos poros atuando como potenciais pontos de falha, as peças prensadas isostaticamente exibem durabilidade significativamente melhorada e uma vida útil mais longa sob estresse.

Livre de Defeitos de Compactação

Como a pressão é aplicada uniformemente, o processo evita as tensões internas, rachaduras e delaminação que podem ocorrer durante a prensagem uniaxial. A peça final é mais homogênea e livre de falhas ocultas.

Desempenho Superior em Aplicações Exigentes

Para indústrias como aeroespacial, implantes médicos ou ferramentas industriais, a falha do material não é uma opção. A prensagem isostática garante que os componentes atendam aos mais rigorosos padrões de desempenho e confiabilidade, criando uma estrutura de material consolidada quase perfeita.

Compreendendo as Desvantagens

Embora poderosa, a prensagem isostática não é a solução universal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo do Processo

Sistemas de prensagem isostática, particularmente a Prensagem Isostática a Quente (HIP) que combina pressão com alta temperatura, são mais complexos e apresentam um custo de capital mais alto do que as prensas mecânicas convencionais.

Tempos de Ciclo Mais Lentos

O processo de pressurização e despressurização da câmara de fluido pode resultar em tempos de ciclo mais longos em comparação com a ação rápida de uma prensa uniaxial, tornando-o menos adequado para certas peças de volume alto e baixo custo.

Requisitos de Ferramental

A necessidade de moldes ou recipientes flexíveis e herméticos para conter o pó adiciona uma camada de consideração de design e material que não está presente em métodos de compactação por matriz mais simples.

Fazendo a Escolha Certa para sua Aplicação

A seleção do método de compactação correto depende inteiramente dos requisitos de desempenho, complexidade e restrições de custo do seu componente.

- Se seu foco principal é máxima resistência e confiabilidade: A prensagem isostática é a escolha superior por sua capacidade de produzir peças totalmente densas e livres de defeitos para aplicações críticas.

- Se seu foco principal é produzir geometrias complexas: A prensagem isostática forma facilmente formas intrincadas que são impossíveis de alcançar com as matrizes rígidas usadas na prensagem uniaxial.

- Se seu foco principal é a produção em massa econômica de formas simples: A prensagem uniaxial tradicional geralmente oferece um melhor equilíbrio de custo e velocidade, desde que suas limitações de densidade sejam aceitáveis para a aplicação.

Em última análise, escolher o processo de fabricação certo é sobre alinhar as capacidades do método com seus objetivos de engenharia específicos.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Resistência Superior | Alta densidade minimiza vazios, melhorando a durabilidade e a resistência à fratura. |

| Densidade Uniforme | Pressão igual de todas as direções elimina pontos fracos e inconsistências. |

| Desempenho Aprimorado | Ideal para aplicações exigentes como aeroespacial e implantes médicos. |

| Alta Força Verde | Permite manuseio e usinagem antes da sinterização, reduzindo o desperdício. |

| Livre de Defeitos | Evita rachaduras e delaminação comuns na prensagem uniaxial. |

Desbloqueie todo o potencial dos seus materiais com as avançadas máquinas de prensa de laboratório da KINTEK! Somos especializados em prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas projetadas para atender às rigorosas demandas dos laboratórios. Nossas soluções oferecem densidades altas e uniformes para resistência e confiabilidade superiores em aplicações críticas. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa isostática quente para investigação de baterias de estado sólido Prensa isostática quente

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Qual é o propósito de usar uma prensa isostática a quente (WIP)? Otimizar o desempenho de baterias totalmente de estado sólido

- Como a Prensagem Isostática a Quente (WIP) se compara à HIP para nanomateriais? Desbloqueie Densidade de 2 GPa com WIP

- Como o sistema de aquecimento interno de uma Prensa Isostática a Quente (WIP) densifica o pentaceno? Otimizar a Estabilidade do Material

- Quais são as vantagens distintas de usar uma Prensa Isostática a Quente (HIP) para processar pastilhas de eletrólito de granada? Alcançar Densidade Próxima da Teórica

- Qual é a temperatura de trabalho típica para Prensagem Isostática a Quente? Otimize a sua Densificação de Materiais