A uniformidade alcançada pela Prensagem Isostática a Frio (CIP) provém de um princípio fundamental: a aplicação de pressão igual e simultânea de todas as direções. Isso é possível porque o componente, tipicamente um pó contido em um molde flexível, é submerso em um fluido que é então pressurizado. De acordo com a lei de Pascal, essa pressão é transmitida igualmente por todo o fluido, garantindo que cada parte do componente seja compactada no mesmo grau, resultando em densidade e resistência excepcionalmente uniformes.

A vantagem crítica da CIP não é apenas a compactação, mas a natureza isotrópica (uniforme em todas as direções) dessa compactação. Ao contrário dos métodos tradicionais que criam fraquezas direcionais, a CIP constrói uma base de densidade uniforme que se traduz diretamente em peças finais previsíveis e de alto desempenho.

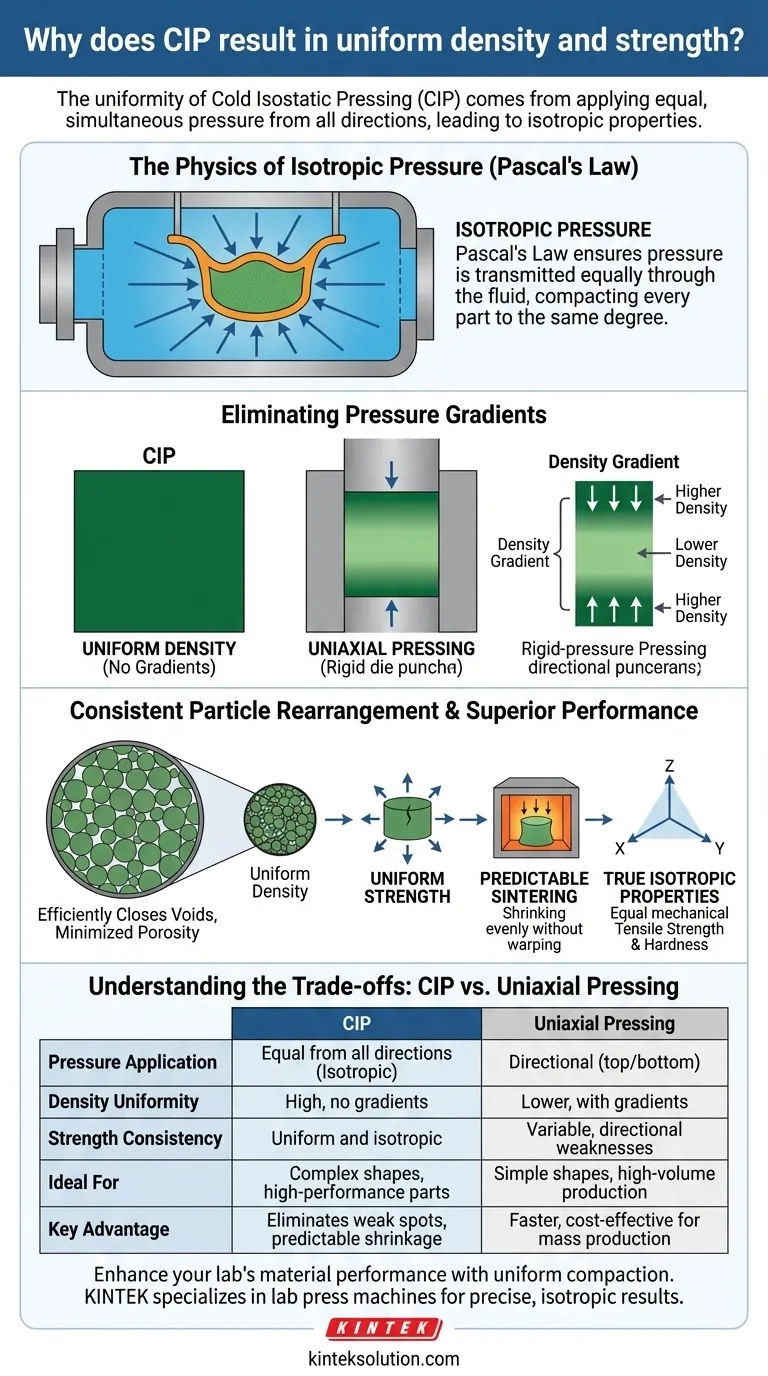

A Física da Pressão Isostática

Para entender por que a CIP é tão eficaz, devemos primeiro analisar a física de como a pressão é aplicada. O sucesso do método está enraizado em sua capacidade de superar as limitações da prensagem tradicional.

A Lei de Pascal em Ação

No coração da CIP está a lei de Pascal. Este princípio afirma que uma mudança de pressão em qualquer ponto de um fluido confinado é transmitida sem diminuição para todos os outros pontos.

Em um sistema CIP, o material pulverizado é selado em um molde flexível e colocado dentro de um vaso de alta pressão preenchido com um líquido (como água ou óleo). Quando o vaso é pressurizado, essa pressão empurra o molde igualmente de todos os ângulos concebíveis.

Eliminando Gradientes de Pressão

Isso contrasta fortemente com a prensagem uniaxial, onde a pressão é aplicada de uma ou duas direções (por exemplo, superior e inferior). Nesse método, o atrito entre o pó e as paredes rígidas da matriz faz com que a pressão diminua à medida que viaja através do pó.

O resultado da prensagem uniaxial é um gradiente de densidade, onde a peça é mais densa perto dos punções e menos densa no meio e perto das paredes da matriz. A CIP não possui paredes de matriz para criar esse atrito, eliminando completamente essa fonte comum de defeitos.

Rearranjo Consistente de Partículas

A pressão uniforme e abrangente permite que as partículas de pó se rearranjem e se compactem com uma consistência incrível em todo o volume. Esse processo fecha eficientemente os vazios entre as partículas.

Ao minimizar a porosidade de forma uniforme, a CIP cria uma peça "verde" (o estado pré-sinterizado) que é livre dos pontos fracos internos que afligem outros métodos.

Da Densidade Uniforme ao Desempenho Superior

A densidade uniforme não é o objetivo final; é o meio para alcançar um componente com propriedades mecânicas confiáveis e previsíveis.

A Densidade Uniforme Cria Resistência Uniforme

A resistência de uma peça de metal em pó ou cerâmica está diretamente relacionada à sua densidade. Áreas com menor densidade (maior porosidade) são inerentemente mais fracas.

Essas regiões porosas atuam como concentradores de tensão, que são pontos de partida para a formação e propagação de rachaduras quando a peça está sob carga. Como a CIP minimiza essas variações, o componente resultante possui resistência consistente em toda a sua extensão.

Retração Previsível Durante a Sinterização

A maioria das peças prensadas deve ser sinterizada — um processo de alta temperatura que funde as partículas para atingir a resistência final. Durante a sinterização, a peça encolhe.

Se uma peça tiver densidade não uniforme, ela encolherá de forma irregular, levando a deformações, rachaduras ou imprecisões dimensionais. A densidade uniforme fornecida pela CIP garante que a peça encolha de forma previsível e uniforme, resultando em um produto final que corresponde à intenção do projeto.

Propriedades Verdadeiramente Isostáticas

O benefício máximo é um componente com propriedades isotrópicas. Isso significa que suas características mecânicas, como resistência à tração e dureza, são as mesmas independentemente da direção em que são medidas. Isso é crítico para aplicações de alto desempenho onde as tensões podem vir de fontes complexas e multidirecionais.

Compreendendo as Trocas: CIP vs. Prensagem Uniaxial

Nenhum método único é perfeito para todas as aplicações. A escolha entre CIP e métodos mais tradicionais envolve trocas claras.

CIP: Para Uniformidade Máxima

A CIP é a escolha ideal para peças onde a integridade estrutural e o desempenho previsível não são negociáveis. Ela se destaca na produção de geometrias complexas que seriam impossíveis de prensar uniformemente em uma matriz rígida.

Prensagem Uniaxial: Para Velocidade e Volume

A prensagem uniaxial é significativamente mais rápida, mais facilmente automatizada e menos cara por peça. É o método dominante para produzir grandes volumes de formas simples como buchas industriais, engrenagens ou comprimidos farmacêuticos.

A Diferença Central: Controle vs. Velocidade

A troca fundamental é entre o controle preciso e uniforme da CIP e a velocidade bruta da prensagem uniaxial. A pressão direcional dos métodos uniaxiais é sua maior fraqueza do ponto de vista da qualidade, mas sua maior força do ponto de vista da velocidade de produção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método correto de compactação de pó depende inteiramente da complexidade geométrica e dos requisitos de desempenho do seu componente final.

- Se o seu foco principal é a máxima integridade estrutural e resistência isotrópica: A CIP é a escolha superior porque sua pressão uniforme garante densidade consistente e elimina pontos fracos internos.

- Se o seu foco principal é a produção de alto volume de formas simples: A prensagem uniaxial é mais econômica e rápida, desde que você possa projetar considerando um certo nível de variação de densidade.

- Se o seu foco principal é criar formas complexas sem defeitos: A CIP se destaca porque o molde flexível e a pressão uniforme evitam as concentrações de tensão e rachaduras comuns ao prensar geometrias complexas em uma matriz rígida.

Em última análise, a fabricação de materiais de alto desempenho é um jogo de controle, e a CIP oferece o controle mais uniforme sobre a compactação de partículas disponível.

Tabela Resumo:

| Aspecto | CIP (Prensagem Isostática a Frio) | Prensagem Uniaxial |

|---|---|---|

| Aplicação de Pressão | Igual de todas as direções (isotrópica) | Direcional (superior/inferior) |

| Uniformidade de Densidade | Alta, sem gradientes | Menor, com gradientes |

| Consistência da Resistência | Uniforme e isotrópica | Variável, fraquezas direcionais |

| Ideal Para | Formas complexas, peças de alto desempenho | Formas simples, produção de alto volume |

| Principal Vantagem | Elimina pontos fracos, retração previsível | Mais rápido, econômico para produção em massa |

Pronto para aprimorar o desempenho do material do seu laboratório com compactação uniforme? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer resultados precisos e isotrópicos para suas aplicações de alto desempenho. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e garantir peças confiáveis e sem defeitos!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

As pessoas também perguntam

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados