A diferença fundamental entre um pellet prensado e um pó solto reside na densidade e na coesão interpartículas. O processo de compactação força os grãos de pó individuais a um contato íntimo, aumentando drasticamente a densidade aparente do material e criando uma massa sólida e estável que é muito menos suscetível a perturbações ambientais e estresse mecânico.

A escolha entre um pó e um pellet é uma troca entre a área de superfície e a estabilidade. Comprimir um pó em um pellet sacrifica a alta reatividade e a rápida dissolução de um pó em troca de durabilidade, manuseio e resistência ambiental superiores.

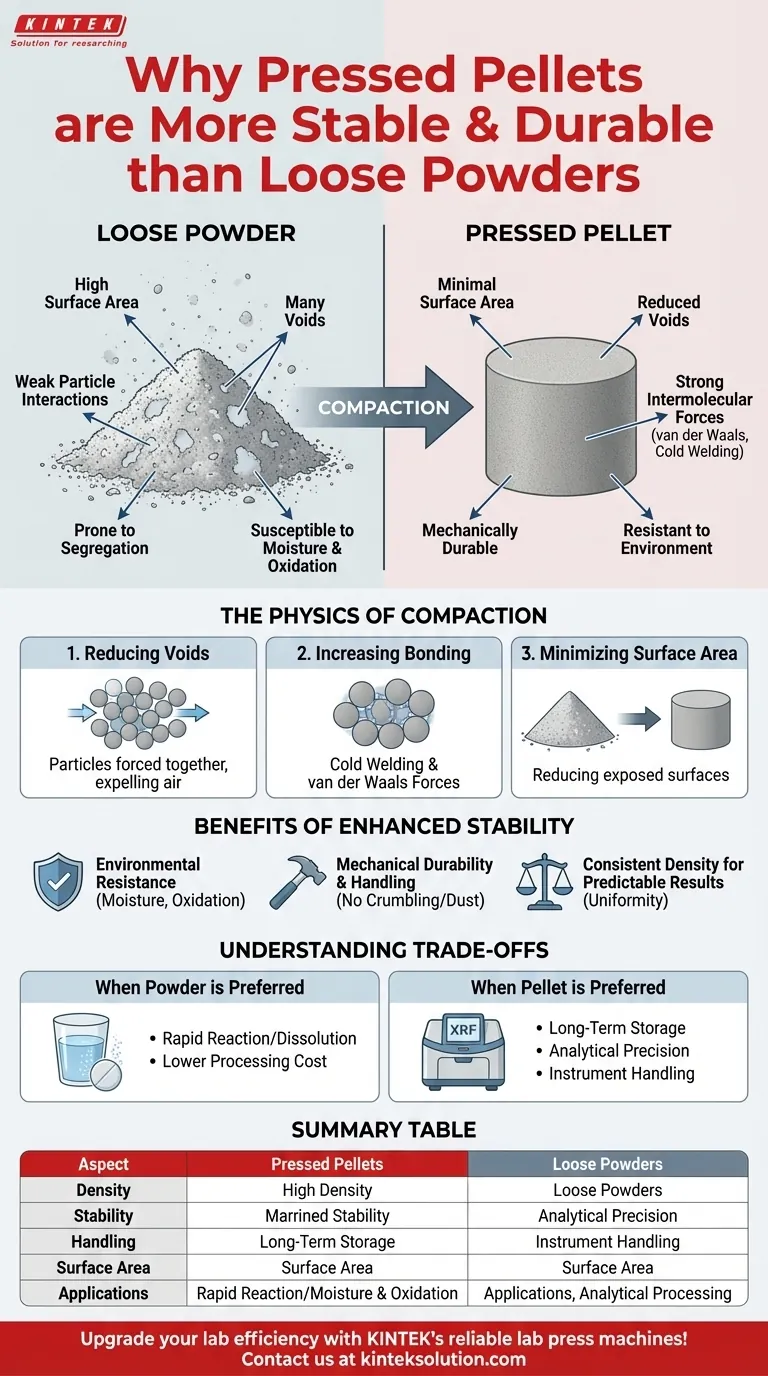

A Física da Compactação: Do Pó ao Pellet

Entender por que um pellet é mais durável exige observar a transformação física que ocorre sob pressão. O processo elimina sistematicamente as fraquezas inerentes a um pó solto.

Reduzindo Vazios Interpartículas

Uma pilha de pó solto é em grande parte espaço vazio. Esses vazios, preenchidos com ar, tornam o material a granel leve, fofo e altamente suscetível à desorganização.

A função principal de uma prensa é fechar fisicamente esses vazios, forçando as partículas a se aproximarem e expelindo o ar aprisionado. Essa ação, por si só, é responsável pelo dramático aumento de densidade.

Aumentando a Ligação Partícula a Partícula

Em um pó solto, as partículas interagem apenas fracamente. Quando uma pressão imensa é aplicada, as partículas são forçadas a uma proximidade tão grande que forças intermoleculares mais fortes, como as forças de van der Waals, se estabelecem.

Para alguns materiais, essa pressão pode até induzir a soldagem a frio, onde as partículas se fundem em seus pontos de contato sem derreter. Isso cria uma rede de ligações que confere ao pellet sua resistência mecânica e estrutura coesa.

Minimizando a Área de Superfície Exposta

Pós finos têm uma relação área de superfície/volume excepcionalmente alta. Embora isso seja útil para promover reações químicas, também cria uma vasta interface para interações indesejadas com o ambiente.

A compactação transforma o material de uma coleção de grãos individuais com alta área de superfície em um único objeto a granel com uma área de superfície geométrica mínima. Esta é a chave para sua estabilidade química aprimorada.

Os Benefícios Práticos da Estabilidade Aprimorada

Essa transformação física de pó para pellet oferece várias vantagens críticas em ambientes científicos e industriais.

Resistência a Fatores Ambientais

A baixa área de superfície de um pellet atua como um escudo. Com menos locais disponíveis para interação, o material ganha resistência significativa a fontes comuns de degradação.

A umidade do ar tem menos pontos para adsorver na superfície, prevenindo a aglomeração ou a hidratação indesejada. Da mesma forma, uma superfície reduzida retarda drasticamente a taxa de oxidação, limitando a exposição ao oxigênio atmosférico.

Durabilidade Mecânica e Manuseio

Os pellets são robustos e podem suportar os rigores do transporte, armazenamento e manuseio automatizado sem desmoronar ou gerar poeira. Isso minimiza a perda de material e reduz os riscos de contaminação.

Em contraste, os pós são propensos à segregação, onde partículas mais finas se depositam no fundo durante o trânsito. Os pellets mantêm sua uniformidade composicional, garantindo que cada parte do material seja representativa do todo.

Densidade Consistente para Resultados Previsíveis

Uma vantagem fundamental dos pellets, especialmente em análises (como espectroscopia de XRF ou FTIR) e fabricação (como produtos farmacêuticos), é sua densidade uniforme.

Essa consistência garante medições repetíveis e comportamento previsível, como taxas de dissolução ou cinética de reação. A densidade aparente de um pó, no entanto, pode variar significativamente dependendo de como é despejado ou assentado, levando a resultados inconsistentes.

Compreendendo as Trocas: Quando o Pó é Preferido

Apesar dos benefícios dos pellets, eles nem sempre são a escolha ideal. A decisão de prensar um pó envolve claras trocas.

Taxa de Reação e Dissolução

A alta área de superfície de um pó é um trunfo quando o objetivo é uma reação rápida ou dissolução acelerada. Os pellets, por design, dissolvem-se e reagem muito mais lentamente. Para aplicações como misturas de bebidas instantâneas ou catalisadores de ação rápida, um pó é superior.

Complexidade e Custo de Processamento

A criação de pellets requer uma etapa adicional de fabricação – a compactação. Isso envolve equipamentos especializados (prensas de pellets e matrizes), consumo de energia e controle de processo, o que adiciona complexidade e custo ao fluxo de trabalho.

Potencial para Alteração do Material

A intensa pressão e o calor localizado gerados durante a compactação podem, às vezes, alterar o próprio material. Isso pode incluir a mudança da fase cristalina de uma substância (polimorfismo) ou a degradação de compostos sensíveis ao calor, o que pode ser uma falha crítica na produção farmacêutica ou química.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a escolha entre a forma em pó e em pellet depende inteiramente do objetivo final do seu processo. Você deve priorizar as propriedades do material que são mais críticas para o sucesso.

- Se o seu foco principal é armazenamento de longo prazo, transporte ou manuseio: Escolha pellets prensados para sua incomparável estabilidade mecânica e química.

- Se o seu foco principal é reação rápida, mistura ou dissolução acelerada: Use pó solto para aproveitar sua alta área de superfície.

- Se o seu foco principal é precisão analítica e consistência da amostra: Prefira pellets por sua densidade uniforme e facilidade de manuseio em instrumentos.

Selecionar a forma apropriada do material é uma decisão de engenharia deliberada que equilibra a reatividade com a estabilidade.

Tabela Resumo:

| Aspecto | Pellets Prensados | Pós Soltos |

|---|---|---|

| Densidade | Alta e uniforme | Baixa e variável |

| Estabilidade | Resistente à umidade, oxidação e estresse mecânico | Propenso à degradação ambiental e segregação |

| Manuseio | Fácil de transportar e armazenar com poeira mínima | Difícil de manusear, levando à perda de material |

| Área de Superfície | Baixa, reduzindo interações indesejadas | Alta, ideal para reações rápidas |

| Aplicações | Ideal para XRF, FTIR e armazenamento de longo prazo | Melhor para dissolução rápida e mistura |

Atualize a eficiência do seu laboratório com as máquinas de prensagem de laboratório confiáveis da KINTEK! Seja qual for a sua necessidade – prensas automáticas de laboratório, prensas isostáticas ou prensas de laboratório aquecidas – nosso equipamento garante a formação precisa de pellets para amostras estáveis e duráveis. Desfrute de benefícios como contaminação reduzida, resultados consistentes e manuseio fácil, adaptados às necessidades do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e aprimorar seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Máquina de prensagem de pellets para caixa de luvas

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Quais são as vantagens de usar prensas hidráulicas para a preparação de pastilhas de FRX? Obtenha resultados consistentes e de alta qualidade

- Quais são algumas aplicações especializadas de prensas hidráulicas de pastilhas? Aumente a Precisão no Desenvolvimento de Catalisadores e Materiais para Baterias

- Como uma prensa hidráulica auxilia na preparação de amostras para análise de FRX? Crie Pelotas Precisas e Homogêneas

- Qual é a força de prensagem recomendada para pastilhas de KBr? Obtenha resultados claros na Espectroscopia de IV

- Quais são os principais usos de uma prensa hidráulica de pellets de laboratório? Otimize a Preparação de Amostras para Análises Precisas