Na compactação de pó, a fricção da parede da matriz é a principal causa da densidade não uniforme em uma peça acabada. À medida que a pressão é aplicada por um punção, essa fricção atua na direção oposta, fazendo com que a força de compactação diminua à medida que viaja através do pó. Isso resulta em variações significativas de densidade, sendo as áreas mais distantes do punção as menos densas.

A fricção da parede da matriz atua como uma contraforça à pressão de compactação, fazendo com que as partículas de pó mais próximas dos punções em movimento se compactem mais do que as mais distantes. Compreender e mitigar essa fricção é a chave para produzir componentes fortes e uniformes.

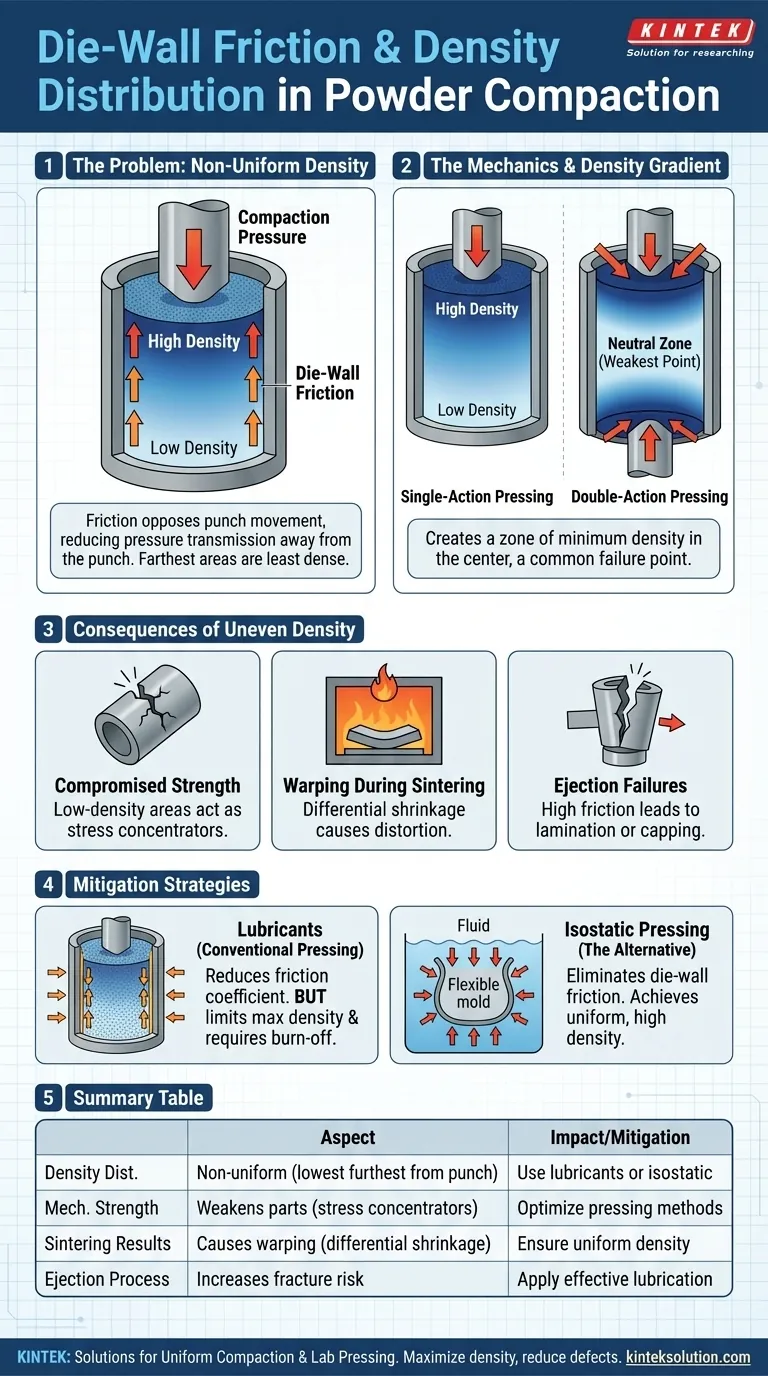

A Mecânica da Fricção da Parede da Matriz

Como a Pressão de Compactação é Perdida

Quando um punção aplica força a uma coluna de pó, a pressão radial (lateral) força o pó contra a parede da matriz. Isso cria uma força de fricção que se opõe ao movimento do punção.

Este "arrasto" significa que a pressão não é transmitida uniformemente através da profundidade do pó. O pó na parte superior, diretamente sob o punção, experimenta a pressão mais alta.

Criando o Gradiente de Densidade

A perda de pressão cria diretamente um gradiente de densidade. O pó mais próximo do punção em movimento compacta-se a uma alta densidade, enquanto o pó mais distante recebe menos força e permanece em uma densidade mais baixa.

Para uma peça prensada de um lado (prensagem de ação única), a menor densidade estará na parte inferior.

A "Zona Neutra" na Prensagem de Ação Dupla

Em prensagens de ação dupla mais avançadas, onde os punções aplicam pressão tanto de cima quanto de baixo, o efeito de fricção ocorre de ambas as direções.

Isso cria uma zona de densidade mínima no centro horizontal da peça. Esta "zona neutra" é a parte mais fraca do componente e um ponto comum de falha.

Consequências da Densidade Desigual

Resistência Mecânica Comprometida

Áreas de baixa densidade são inerentemente mais fracas e porosas. Elas atuam como concentradores de tensão, fornecendo um ponto de partida natural para a formação de trincas durante a ejeção, manuseio ou processamento subsequente.

Uma peça é tão forte quanto seu ponto mais fraco, e a fricção garante que um ponto fraco seja sempre criado.

Empenamento e Distorção Durante a Sinterização

A sinterização é o processo de aquecimento da peça compactada para ligar as partículas. Durante esta fase, a peça encolhe.

Regiões com menor densidade inicial encolherão mais do que regiões com maior densidade. Essa contração diferencial faz com que o componente empene, distorça ou até mesmo rache.

Falhas de Ejeção

Após a compactação, a peça deve ser empurrada para fora da matriz. A fricção estática que deve ser superada durante a ejeção pode ser imensa.

Se a força de ejeção for maior do que a resistência interna da seção mais fraca (menor densidade) da peça, o componente fraturará, muitas vezes em um processo chamado "laminação" ou "capping".

Compreendendo as Compensações: Mitigando a Fricção

O Papel dos Lubrificantes

A estratégia mais comum para combater a fricção da parede da matriz é o uso de lubrificantes. Estes podem ser misturados diretamente no pó (lubrificação interna) ou aplicados nas paredes da matriz (lubrificação externa).

Os lubrificantes revestem as partículas de pó e a superfície da matriz, reduzindo o coeficiente de fricção e permitindo que a pressão de compactação seja transmitida de forma mais eficaz.

A Desvantagem dos Lubrificantes Internos

Embora eficazes, a mistura de lubrificantes no pó introduz um material não compressível que ocupa volume. Isso limita a densidade "verde" (pré-sinterizada) máxima alcançável da peça.

Essencialmente, você está sacrificando alguma densidade potencial para obter melhor uniformidade de densidade.

O Desafio da Queima de Lubrificantes

Esses lubrificantes devem ser completamente removidos da peça antes da fase final de sinterização, tipicamente por meio de um ciclo de aquecimento de baixa temperatura.

Se a queima for incompleta, o lubrificante retido pode causar defeitos como empolamento, fuligem ou aumento da porosidade, comprometendo as propriedades finais do material. Este é um passo crítico de controle de processo.

A Alternativa: Prensagem Isostática

Eliminando a Parede da Matriz

A prensagem isostática oferece uma abordagem fundamentalmente diferente. O pó é colocado em um molde flexível, que é então submerso em um fluido. O fluido é pressurizado, aplicando pressão igual de todas as direções simultaneamente.

Como não há parede de matriz rígida e nenhum movimento de punção unidirecional, a fricção da parede da matriz é completamente eliminada.

Alcançando Densidade Uniforme e Alta

Como a pressão é aplicada uniformemente sobre toda a superfície, o componente resultante tem uma densidade altamente uniforme em toda a sua extensão. Isso também permite densidades prensadas muito mais altas em comparação com a prensagem uniaxial convencional.

Essa uniformidade elimina os pontos fracos internos e os problemas de contração diferencial vistos em peças prensadas uniaxialmente.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a abordagem correta, você deve alinhar seu método de fabricação com os requisitos finais do componente.

- Se seu foco principal é a produção de alto volume de formas simples: Otimize a prensagem convencional usando lubrificação eficaz, punções de ação dupla e design cuidadoso da ferramenta para gerenciar os efeitos friccionais.

- Se seu foco principal é alcançar a densidade e resistência máximas para componentes críticos: Use a prensagem isostática para eliminar completamente a fricção da parede da matriz e seus defeitos associados.

- Se você está solucionando falhas de peças como trincas ou empenamento: Analise os locais de falha para identificar a "zona neutra" de baixa densidade causada pela fricção, então ajuste sua estratégia de lubrificação ou ciclo de prensagem para melhorar a transmissão de pressão.

Em última análise, um processo de compactação bem-sucedido depende do controle do fluxo de pressão, e não apenas da aplicação de força.

Tabela Resumo:

| Aspecto | Impacto da Fricção da Parede da Matriz | Estratégia de Mitigação |

|---|---|---|

| Distribuição de Densidade | Cria densidade não uniforme, com a menor densidade mais distante do punção | Use lubrificantes ou prensagem isostática para pressão uniforme |

| Resistência Mecânica | Enfraquece as peças devido a concentradores de tensão em áreas de baixa densidade | Otimize os métodos de prensagem para reduzir os efeitos da fricção |

| Resultados da Sinterização | Causa empenamento e distorção devido à contração diferencial | Garanta densidade uniforme para evitar defeitos |

| Processo de Ejeção | Aumenta o risco de fraturas como laminação ou "capping" | Aplique lubrificação eficaz e controle as forças de ejeção |

Com dificuldades com variações de densidade e falhas de peças em seu laboratório? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para minimizar a fricção da parede da matriz e garantir compactação uniforme para componentes mais fortes e confiáveis. Nossas soluções ajudam você a alcançar maior densidade e reduzir defeitos como empenamento e rachaduras. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens de usar o método CIP? Alcançar Densidade Uniforme e Formas Complexas