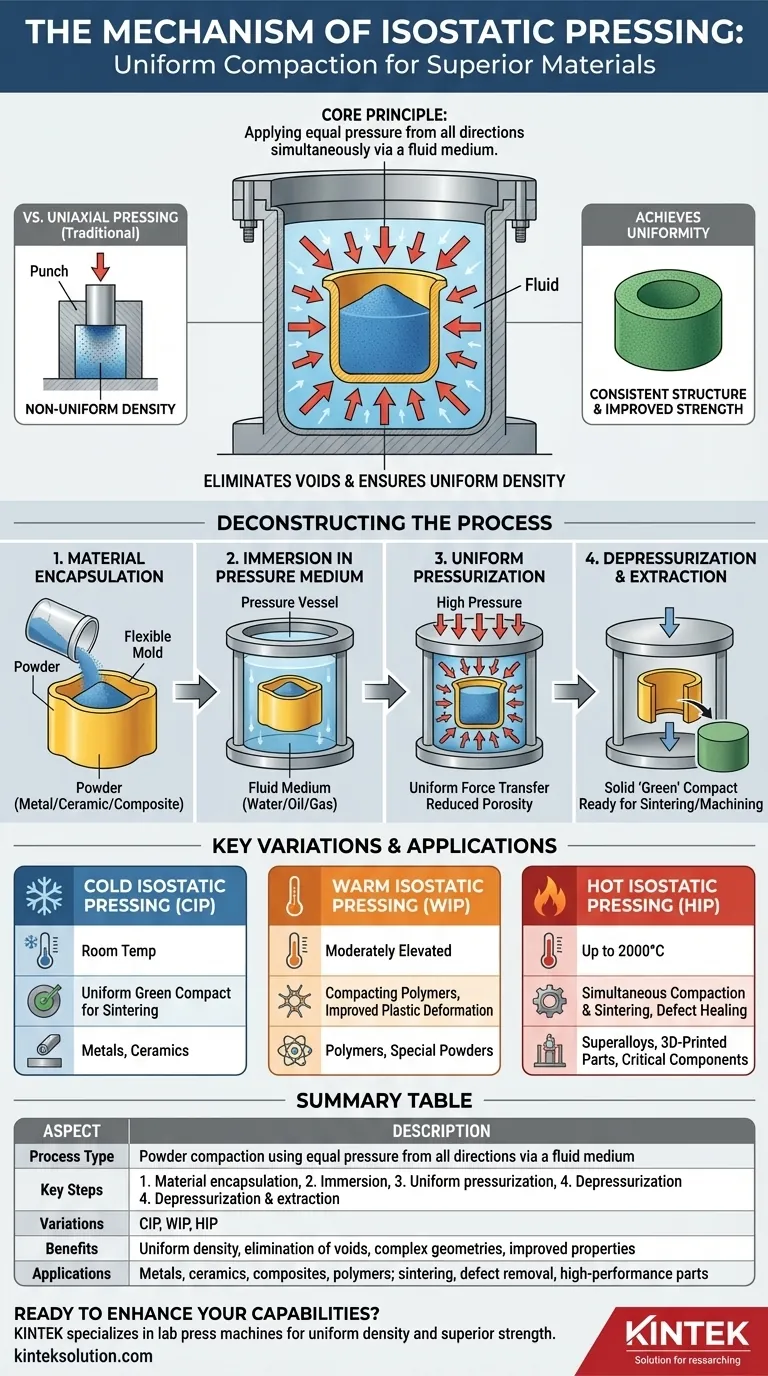

Em sua essência, a prensagem isostática é um método de compactar pós em uma massa sólida aplicando pressão igual de todas as direções simultaneamente. Ao contrário da prensagem tradicional, que usa uma matriz para aplicar força ao longo de um único eixo, este processo submerge um molde flexível preenchido com pó em um fluido. Ao pressurizar o fluido, uma força intensamente uniforme compacta o pó, eliminando vazios internos e criando uma estrutura de material altamente consistente.

O problema fundamental resolvido pela prensagem isostática é a densidade não uniforme. Ao usar um meio fluido para exercer pressão igualmente em todas as superfícies de um componente, ela supera as limitações da prensagem de eixo único, resultando em peças com resistência superior e integridade estrutural.

Deconstruindo o Processo de Prensagem Isostática

O mecanismo pode ser dividido em quatro etapas distintas e sequenciais que transformam um pó solto em um componente denso e sólido, frequentemente referido como um compactado "verde".

Passo 1: Encapsulamento do Material

Primeiro, o material em pó — que pode ser um metal, cerâmica ou compósito — é cuidadosamente preenchido em um molde flexível e elastomérico. Este molde, frequentemente feito de borracha ou uretano, define a forma inicial da peça final.

Passo 2: Imersão em um Meio de Pressão

O molde selado é então colocado dentro de um vaso de alta pressão. Este vaso é preenchido com um fluido, que atua como meio transmissor de pressão. Para processos a frio, este é tipicamente água ou óleo; para processos a quente, é um gás inerte como o argônio.

Passo 3: Pressurização Uniforme

O fluido dentro do vaso é então pressurizado a níveis muito altos. Como a pressão em um fluido é exercida igualmente em todas as direções (um princípio da dinâmica dos fluidos), esta força é transferida uniformemente através do molde flexível para o pó dentro. Esta pressão uniforme comprime as partículas de pó, reduzindo significativamente a porosidade e aumentando a densidade do material.

Passo 4: Despressurização e Extração

Após manter a pressão por uma duração definida, o vaso é despressurizado. O molde é removido, e a peça recém-solidificada e compactada é extraída. Este componente agora possui resistência suficiente para manuseio e pode prosseguir para as etapas de fabricação subsequentes, como sinterização ou usinagem.

O Princípio Central: Por que a Pressão Uniforme Importa

O verdadeiro valor da prensagem isostática é compreendido ao compará-la à sua alternativa, a prensagem uniaxial (de eixo único).

Superando as Limitações de Eixo Único

Na prensagem tradicional, a pressão é aplicada de uma ou duas direções. O atrito entre o pó e as paredes rígidas da matriz impede que a pressão seja transmitida uniformemente por todo o componente. Isso resulta em gradientes de densidade, onde as áreas mais próximas do punção são mais densas do que o centro, criando pontos fracos inerentes.

Alcançando Densidade Uniforme

A prensagem isostática elimina completamente o problema do "atrito da parede da matriz". A pressão uniforme colapsa os vazios e compacta as partículas com incrível consistência em todo o volume da peça, independentemente de sua forma. Essa densidade homogênea está diretamente ligada a propriedades mecânicas melhoradas e mais previsíveis, como resistência e tenacidade à fratura.

Possibilitando Geometrias Complexas

Como a pressão é perfeitamente conformada, a prensagem isostática pode produzir formas complexas, incluindo peças com reentrâncias ou cavidades internas, que são impossíveis de formar com matrizes rígidas. Isso proporciona uma significativa liberdade de design para os engenheiros.

Compreendendo as Variações Chave

A prensagem isostática não é um processo único, mas uma família de técnicas, principalmente distinguíveis pela temperatura em que operam.

Prensagem Isostática a Frio (CIP)

A CIP é realizada à temperatura ambiente ou próximo a ela. Seu principal objetivo é criar um compactado verde com densidade uniforme e resistência suficiente para manuseio e sinterização subsequente. É a variação mais comum.

Prensagem Isostática a Quente (WIP)

A WIP é conduzida em temperaturas moderadamente elevadas, tipicamente até algumas centenas de graus Celsius. É usada para compactar polímeros ou outros materiais que se beneficiam de um leve aquecimento para melhorar seu comportamento de deformação plástica e compactação.

Prensagem Isostática a Quente (HIP)

A HIP combina pressão imensa com temperaturas muito altas (até 2.000°C). É um processo poderoso que pode compactar e sinterizar pós simultaneamente em uma peça totalmente densa em uma única etapa. Também é amplamente utilizada para eliminar a porosidade residual em componentes metálicos fundidos ou impressos em 3D, curando defeitos internos e melhorando drasticamente seu desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método apropriado depende inteiramente do seu material e das propriedades desejadas para o componente final.

- Se o seu foco principal é criar um compactado verde uniforme para sinterização subsequente: A CIP é a solução mais direta e econômica para obter pré-formas de alta qualidade.

- Se o seu foco principal é alcançar a densidade teórica máxima e propriedades mecânicas superiores em uma única etapa: A HIP é a escolha definitiva, especialmente para superligas de alto desempenho, cerâmicas e componentes críticos.

- Se o seu foco principal é remover defeitos de uma peça fundida ou fabricada aditivamente existente: A HIP é o padrão da indústria para curar vazios internos e melhorar a vida útil à fadiga.

- Se o seu foco principal é compactar polímeros ou pós que requerem calor moderado: A WIP oferece uma solução especializada que equilibra os benefícios da pressão com assistência térmica.

Ao compreender o mecanismo fundamental da pressão fluida uniforme, você pode efetivamente alavancar a prensagem isostática para criar componentes com um nível de uniformidade e desempenho inatingíveis por meio de métodos convencionais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Compactação de pó usando pressão igual de todas as direções via um meio fluido |

| Etapas Chave | 1. Encapsulamento do material em molde flexível, 2. Imersão em meio de pressão, 3. Pressurização uniforme, 4. Despressurização e extração |

| Variações | Prensagem Isostática a Frio (CIP), Prensagem Isostática a Quente (WIP), Prensagem Isostática a Quente (HIP) |

| Benefícios | Densidade uniforme, eliminação de vazios, capacidade de formar geometrias complexas, propriedades mecânicas melhoradas |

| Aplicações | Metais, cerâmicas, compósitos, polímeros; usado em sinterização, remoção de defeitos e fabricação de peças de alto desempenho |

Pronto para aprimorar as capacidades do seu laboratório com prensagem isostática precisa? A KINTEK é especializada em máquinas de prensagem para laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas aquecidas para laboratório, projetadas para oferecer densidade uniforme e resistência superior para seus materiais. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem otimizar seus processos —entre em contato agora!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Molde de prensa poligonal para laboratório

As pessoas também perguntam

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Como a prensagem isostática a quente (HIP) difere da CIP? Principais diferenças no processo e nas aplicações

- Por que o processo de Prensagem Isostática a Frio (CIP) é essencial para baterias de Li/Li3PS4-LiI/Li? Obtenha Interfaces Contínuas

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?