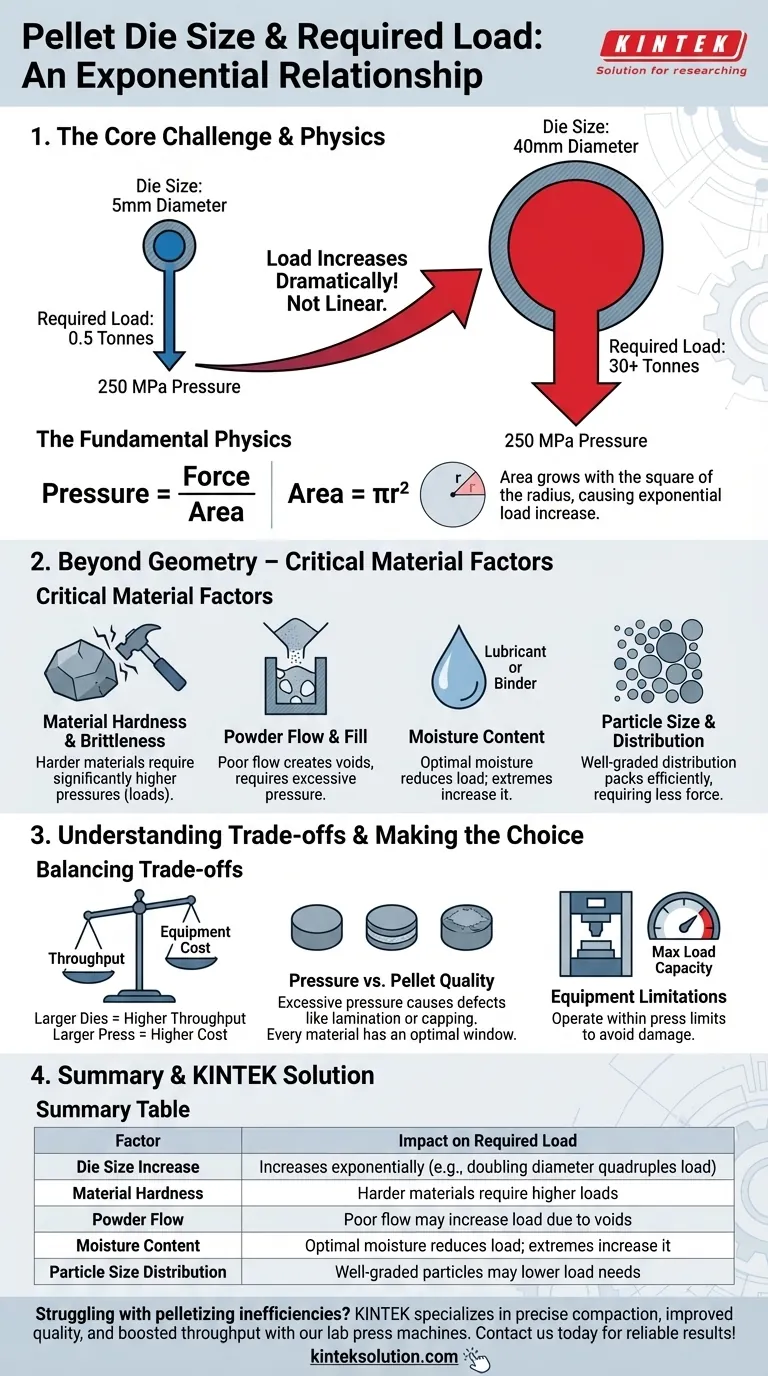

Para atingir uma pressão de compactação específica, a carga necessária aumenta drasticamente à medida que o tamanho da matriz de peletização aumenta. Essa relação não é linear; como a pressão é definida como força distribuída por uma área, e a área cresce com o quadrado do raio da matriz, um pequeno aumento no diâmetro exige um aumento muito maior na força aplicada. Por exemplo, atingir uma pressão de 250 MPa pode exigir apenas 0,5 toneladas de força em uma matriz de 5 mm, mas mais de 30 toneladas em uma matriz de 40 mm.

O principal desafio na peletização é equilibrar a produtividade com a capacidade do equipamento. Embora uma matriz maior produza mais material, ela exige uma carga exponencialmente maior, que pode facilmente exceder os limites da sua prensa.

A Física Fundamental: Pressão, Força e Área

A relação entre o tamanho da matriz e a carga é regida por um princípio físico simples, mas crítico. Entender isso é o primeiro passo para controlar seu processo.

Definindo a Equação Central

Todo o conceito depende da definição de pressão: Pressão = Força / Área. Nesse contexto, "Força" é a carga aplicada pela sua prensa, e "Área" é a área da seção transversal da sua matriz de peletização.

Por que a Carga Aumenta Exponencialmente

A área de uma matriz circular é calculada usando a fórmula A = πr². Isso significa que a área não escala linearmente com o diâmetro, mas com o quadrado do raio.

Se você dobrar o diâmetro da sua matriz, você quadruplica sua área superficial. Portanto, para atingir a mesma pressão interna, você deve aplicar quatro vezes a força.

Um Exemplo Prático

Os valores de referência ilustram claramente esse efeito de escala. Uma matriz de 40 mm tem um diâmetro 8 vezes maior que uma matriz de 5 mm.

Sua área, no entanto, é 64 vezes maior. É por isso que a carga necessária salta de um gerenciável 0,5 toneladas para um enorme 30+ toneladas para atingir a mesma pressão de compactação interna de 250 MPa.

Além da Geometria: Fatores Críticos do Material

O tamanho da matriz é a variável mais significativa, mas o próprio material desempenha um papel crucial. Ignorar esses fatores pode levar a resultados inconsistentes e falha do processo, mesmo com o cálculo correto da carga.

Dureza e Fragilidade do Material

Materiais mais duros e mais frágeis resistem à deformação. Eles exigem pressões significativamente mais altas – e, portanto, cargas mais altas – para compactar e formar uma pastilha estável em comparação com materiais mais macios e mais dúcteis.

Fluxo e Preenchimento do Pó

A capacidade do seu pó de fluir uniformemente e compactar-se densamente dentro da matriz antes da compressão é crítica. Pós com fluxo deficiente podem criar vazios, levando a pastilhas de menor densidade ou exigindo pressão excessiva para compensar.

Teor de Umidade

A umidade pode atuar como lubrificante ou ligante. Uma pequena quantidade controlada de umidade pode ajudar as partículas a deslizarem umas sobre as outras e a se ligarem, reduzindo a carga necessária. Muita ou pouca umidade pode aumentar drasticamente a força necessária ou resultar em uma pastilha fraca.

Tamanho e Distribuição das Partículas

Um pó com uma distribuição bem graduada de tamanhos de partículas geralmente compacta de forma mais eficiente do que um pó com partículas uniformes. As partículas menores preenchem os espaços entre as maiores, criando um ponto de partida mais denso que requer menos força para compactar completamente.

Entendendo as Compensações

Escolher o tamanho de uma matriz não é apenas um exercício matemático; é uma decisão estratégica baseada no equilíbrio de prioridades concorrentes.

Produtividade vs. Custo do Equipamento

A principal compensação é a velocidade de produção versus o investimento de capital. Matrizes maiores oferecem maior produtividade, mas a prensa necessária para gerar a carga multi-toneladas necessária é significativamente maior, mais complexa e mais cara.

Pressão vs. Qualidade da Pastilha

Simplesmente aplicar mais força nem sempre é a solução. A pressão excessiva pode introduzir tensão no material, causando defeitos como laminação (rachaduras horizontais internas) ou capping (a parte superior da pastilha se quebra). Cada material tem uma janela de pressão ideal.

Limitações do Equipamento

Sua prensa tem uma capacidade máxima de carga. Você deve operar dentro desse limite. Tentar usar uma matriz muito grande para sua prensa falhará em atingir a pressão alvo ou, pior, danificará seu equipamento.

Fazendo a Escolha Certa para Seu Objetivo

Sua configuração ideal depende inteiramente do seu objetivo. Use estas diretrizes para informar sua decisão.

- Se o seu foco principal é pesquisa em escala laboratorial: Use uma matriz menor (por exemplo, 5-13 mm) para atingir pressões muito altas com uma prensa de laboratório de baixa tonelagem e acessível.

- Se o seu foco principal é produção de alto volume: Invista em uma prensa industrial de alta tonelagem que possa lidar com segurança com as cargas massivas exigidas pelas matrizes maiores necessárias para alta produtividade.

- Se você está lutando com pastilhas inconsistentes: Antes de aumentar a carga ou mudar o tamanho da matriz, primeiro investigue e controle as propriedades do seu material, especialmente o teor de umidade e a distribuição de partículas.

Em última análise, dominar seu processo de peletização vem de entender esse equilíbrio entre geometria da matriz, força aplicada e ciência dos materiais.

Tabela Resumo:

| Fator | Impacto na Carga Necessária |

|---|---|

| Aumento do Tamanho da Matriz | A carga aumenta exponencialmente (por exemplo, dobrar o diâmetro quadruplica a carga) |

| Dureza do Material | Materiais mais duros exigem cargas mais altas |

| Fluxo do Pó | Fluxo deficiente pode aumentar a carga devido a vazios |

| Teor de Umidade | A umidade ideal pode reduzir a carga; extremos a aumentam |

| Distribuição do Tamanho das Partículas | Partículas bem graduadas podem reduzir as necessidades de carga |

Lutando com ineficiências na peletização? A KINTEK é especialista em prensas de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às suas necessidades de laboratório. Nossos equipamentos o ajudam a atingir pressões de compactação precisas, melhorar a qualidade da pastilha e aumentar a produtividade — entre em contato hoje mesmo através do nosso formulário de contato para discutir como podemos otimizar seu processo e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Molde de prensa de bolas para laboratório

- Molde de prensagem de pelotas de pó de laboratório com anel de aço XRF KBR para FTIR

- Molde de prensagem de pelotas de ácido bórico em pó para laboratório XRF

- XRF KBR Anel de plástico para laboratório Molde de prensagem de pelotas de pó para FTIR

- Molde de prensa de anel para laboratório para preparação de amostras

As pessoas também perguntam

- Por que o pellet LLTO é enterrado em pó durante a sinterização? Prevenir a Perda de Lítio para uma Condutividade Iônica Ótima

- Como os moldes de aço de precisão garantem o desempenho de espécimes DAC? Alcançam densidade uniforme e integridade estrutural

- Quais precauções devem ser tomadas ao aplicar vácuo em um conjunto de matriz para fabricação de pastilhas? Garanta a pureza e a integridade da vedação

- Como usar uma prensa de laboratório para transmissão ideal de nêutrons? Aperfeiçoe suas amostras de nanopartículas de óxido de ferro

- Por que a seleção de moldes de alta dureza é crítica? Garanta precisão em pastilhas de estrutura orgânica de cátions radicais