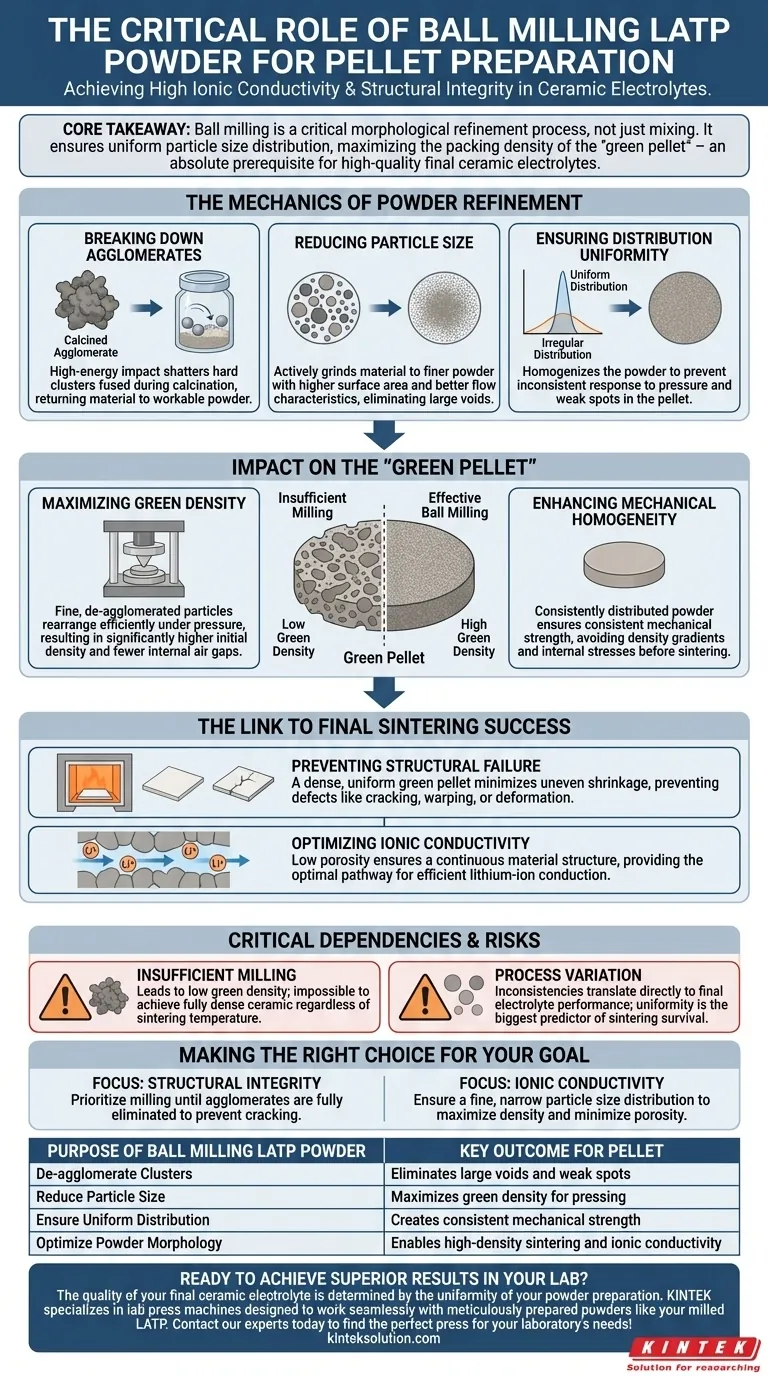

A principal função do uso de um moinho de bolas para processar o pó de LATP calcinado é desaglomerar mecanicamente o material e reduzir significativamente o seu tamanho de partícula. Esta etapa de moagem de alta energia transforma o pó grosseiro e irregular resultante da calcinação em uma consistência fina e uniforme que é fisicamente capaz de ser prensada em um pellet de alta qualidade.

Conclusão Principal A moagem de bolas não é apenas uma etapa de mistura; é um processo crítico de refinamento morfológico. Ao garantir uma distribuição uniforme do tamanho das partículas, maximiza a densidade de empacotamento do "pellet verde", que é o pré-requisito absoluto para obter um eletrólito cerâmico final com alta condutividade iônica e integridade estrutural.

A Mecânica do Refinamento do Pó

Quebrando Aglomerados

Durante a fase de calcinação, as partículas de pó de LATP frequentemente se fundem para formar aglomerados duros conhecidos como aglomerados.

Esses aglomerados são muito grandes e irregulares para empacotar firmemente durante a prensagem. A moagem de bolas utiliza impacto de alta energia para quebrar esses aglomerados, retornando o material a um estado de pó trabalhável.

Reduzindo o Tamanho das Partículas

Além de simplesmente quebrar aglomerados, o processo mói ativamente o material para reduzir o tamanho médio das partículas.

Um pó mais fino possui uma área de superfície maior e melhores características de fluxo. Essa redução é necessária para eliminar grandes vazios entre as partículas quando o pó for eventualmente despejado em um molde.

Garantindo a Uniformidade da Distribuição

O processo de moagem de bolas homogeneíza o pó, criando uma distribuição uniforme do tamanho das partículas.

Sem essa uniformidade, o pó se assentaria de forma desigual. Isso leva a inconsistências na forma como o material responde à pressão, causando em última instância pontos fracos no pellet.

Impacto no "Pellet Verde"

Maximizando a Densidade Verde

O objetivo imediato da moagem de bolas é melhorar a qualidade do "pellet verde" - o disco comprimido formado durante a etapa de prensagem a frio (geralmente a 10 MPa).

Partículas finas e desaglomeradas se reorganizam de forma mais eficiente sob pressão. Isso resulta em um pellet verde com densidade inicial significativamente maior e menos vazios de ar internos.

Aumentando a Homogeneidade Mecânica

Um pó uniforme resulta em um pellet que tem força mecânica consistente em todo o seu volume.

Se o pó não fosse moído, o pellet provavelmente sofreria gradientes de densidade. Esses gradientes criam tensões internas que comprometem a integridade estrutural do disco prensado antes mesmo de ele chegar ao forno.

A Ligação com o Sucesso do Sinterização Final

Prevenindo Falhas Estruturais

A qualidade do pó moído dita diretamente o sucesso da etapa de sinterização em alta temperatura.

Um pellet verde denso e uniforme minimiza o risco de encolhimento desigual durante a queima. Sem moagem de bolas eficaz, a folha cerâmica final está sujeita a defeitos catastróficos como rachaduras, deformações ou empenamentos.

Otimizando a Condutividade Iônica

A necessidade profunda e final deste processo é criar um caminho eficiente para os íons de lítio.

A moagem de bolas reduz a porosidade da folha cerâmica final. Baixa porosidade garante uma estrutura de material contínua, que fornece o caminho ideal necessário para a condução eficiente de íons de lítio.

Dependências Críticas e Riscos

Embora a moagem de bolas seja essencial, ela cria uma cadeia de dependência que deve ser gerenciada com cuidado.

O Custo da Moagem Insuficiente

Se a energia ou o tempo de moagem forem insuficientes, os aglomerados permanecerão no pó. Isso leva a uma baixa densidade verde, o que torna impossível atingir uma cerâmica totalmente densa, independentemente da temperatura de sinterização usada posteriormente.

O Risco de Variação do Processo

Inconsistências no processo de moagem se traduzirão diretamente em inconsistências no desempenho final do eletrólito. A uniformidade do pellet verde é o maior preditor de se a cerâmica final sobreviverá ao processo de sinterização sem defeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu eletrólito de LATP atenda aos padrões de desempenho, você deve ver a moagem de bolas como um portão de controle de qualidade, não apenas uma etapa de preparação.

- Se seu foco principal é Integridade Estrutural: Priorize a moagem até que os aglomerados sejam completamente eliminados para evitar rachaduras e deformações durante a sinterização.

- Se seu foco principal é Condutividade Iônica: Garanta uma distribuição de tamanho de partícula fina e estreita para maximizar a densidade e minimizar a porosidade na folha final.

O sucesso da sua folha de eletrólito final é determinado antes mesmo de ela entrar no forno; é definido pela uniformidade alcançada no moinho de bolas.

Tabela Resumo:

| Propósito da Moagem de Bolas do Pó de LATP | Resultado Chave para o Pellet |

|---|---|

| Desaglomerar Aglomerados | Elimina grandes vazios e pontos fracos |

| Reduzir o Tamanho das Partículas | Maximiza a densidade verde para prensagem |

| Garantir Distribuição Uniforme | Cria força mecânica consistente |

| Otimizar a Morfologia do Pó | Permite sinterização de alta densidade e condutividade iônica |

Pronto para alcançar resultados superiores em seu laboratório? A qualidade do seu eletrólito cerâmico final é determinada pela uniformidade da preparação do seu pó. A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas de laboratório automáticas e prensas de laboratório aquecidas, projetadas para funcionar perfeitamente com pós meticulosamente preparados como o seu LATP moído. Nosso equipamento garante o controle preciso de pressão necessário para formar pellets verdes de alta integridade, preparando o palco para uma sinterização bem-sucedida. Não deixe que a preparação inconsistente do pó comprometa sua pesquisa - entre em contato com nossos especialistas hoje mesmo para encontrar a prensa perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Molde de prensa de bolas para laboratório

- Montagem de um molde de prensa cilíndrica de laboratório para utilização em laboratório

- Montagem do molde quadrado de prensa de laboratório para utilização em laboratório

- Molde de prensa de laboratório com forma especial para aplicações laboratoriais

- Molde quadrado de prensa de laboratório para utilização em laboratório

As pessoas também perguntam

- Como os sistemas de moldes multipunção abordam a não uniformidade da densidade no FAST/SPS? Desbloqueie a precisão para geometrias complexas

- Por que o pellet LLTO é enterrado em pó durante a sinterização? Prevenir a Perda de Lítio para uma Condutividade Iônica Ótima

- Por que o design de moldes cilíndricos de alta dureza é crítico na metalurgia do pó? Desbloqueie precisão e integridade da amostra

- Como os moldes de aço de precisão garantem o desempenho de espécimes DAC? Alcançam densidade uniforme e integridade estrutural

- Quais precauções devem ser tomadas ao aplicar vácuo em um conjunto de matriz para fabricação de pastilhas? Garanta a pureza e a integridade da vedação