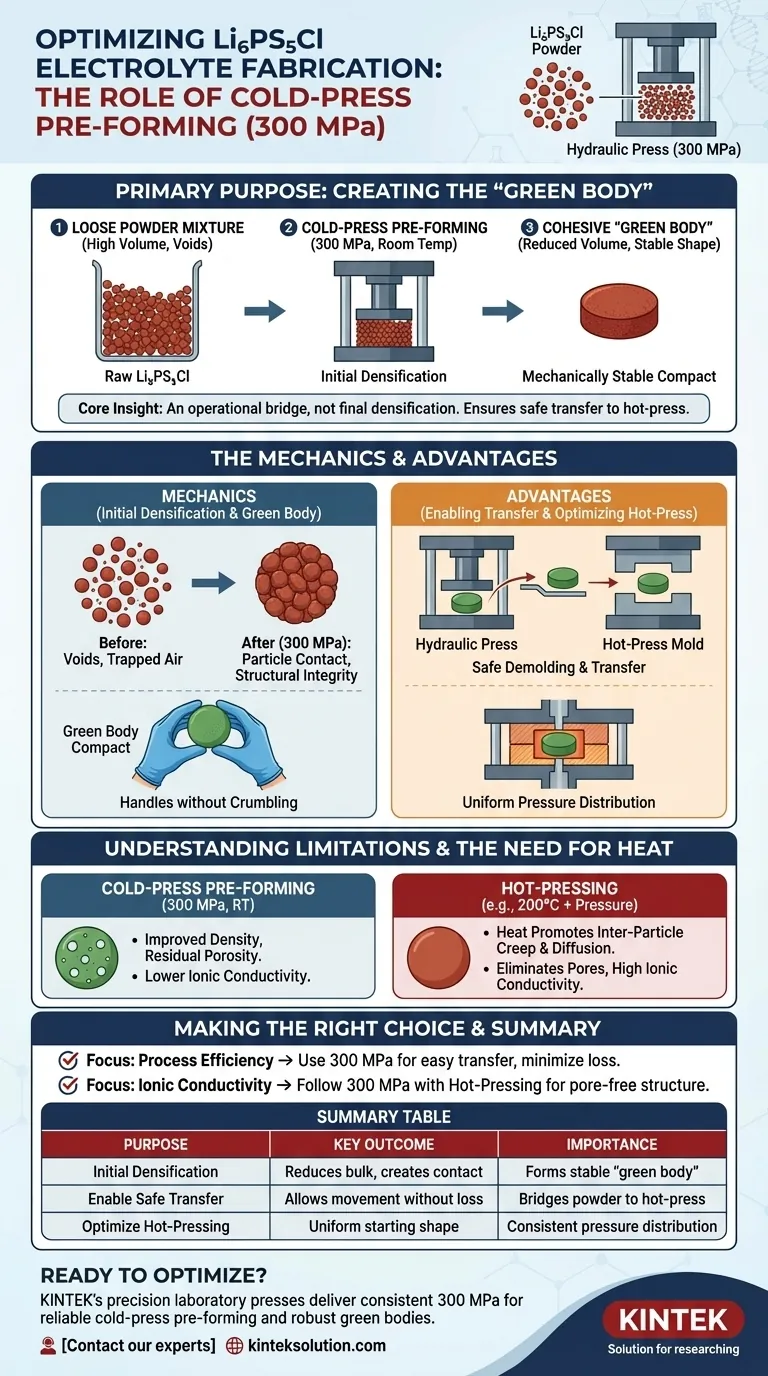

O principal propósito de realizar a pré-formação por prensagem a frio a 300 MPa é transformar o pó solto e misturado de eletrólitos à base de Li6PS5Cl em uma forma coesa e gerenciável conhecida como "corpo verde." Esta etapa preparatória densifica o pó e reduz significativamente seu volume aparente à temperatura ambiente. Ao criar um compactado mecanicamente estável, você permite a desmoldagem e transferência seguras do material para um molde de prensagem a quente subsequente sem desintegração estrutural.

Insight Central: A pré-formação por prensagem a frio é uma ponte operacional, não a etapa final de densificação. Seu objetivo não é atingir a máxima condutividade iônica imediatamente, mas criar uma estrutura intermediária robusta que garanta a eficiência e o sucesso do processo de prensagem a quente subsequente.

A Mecânica da Pré-Formação

Redução de Volume e Densificação Inicial

Misturas de pó de Li6PS5Cl cru contêm uma quantidade significativa de espaço vazio e ar aprisionado.

A aplicação de 300 MPa de pressão comprime as partículas, reduzindo drasticamente o volume aparente. Essa densificação inicial estabelece um contato base partícula a partícula necessário para a integridade estrutural.

Criação do "Corpo Verde"

O resultado deste processo é um corpo verde — um compactado moldado que mantém sua forma sob seu próprio peso.

Embora este compactado ainda não esteja totalmente denso, ele possui estabilidade mecânica suficiente para ser manuseado. Isso evita que a amostra se desfaça ou retorne ao estado de pó durante as etapas de processamento.

Vantagens Operacionais

Permitindo a Transferência de Material

O manuseio de pós soltos é impreciso e propenso à perda de material.

Um pellet pré-formado permite fácil desmoldagem e transferência. Você pode mover fisicamente o eletrólito da prensa hidráulica inicial para a configuração de prensagem a quente sem perturbar a homogeneidade da mistura.

Otimizando a Etapa de Prensagem a Quente

A etapa de pré-formação garante uma transição suave para a etapa final de sinterização ou prensagem a quente.

Ao entrar na prensa a quente como um sólido moldado em vez de pó solto, o material garante uma distribuição uniforme da pressão durante o ciclo de aquecimento final. Isso contribui para a consistência da membrana final.

Compreendendo as Limitações

Pré-Formação vs. Densificação Final

É fundamental distinguir entre o corpo verde criado a 300 MPa e a membrana de eletrólito final.

Embora 300 MPa melhorem a densidade, eles não atingem a estrutura livre de poros necessária para alta condutividade iônica. A prensagem a frio sozinha deixa porosidade residual que prejudica o desempenho.

A Necessidade de Calor

A pressão mecânica à temperatura ambiente não pode replicar a plasticidade induzida pelo calor.

Conforme observado em estudos comparativos, a combinação de pressão com calor (por exemplo, 200°C) promove escoamento e difusão interpartículas. Isso é necessário para eliminar os poros que permanecem após a etapa de pré-formação por prensagem a frio.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu eletrólito de estado sólido, você deve tratar a pré-formação como parte de um sistema de duas etapas.

- Se o seu foco principal é a Eficiência do Processo: Utilize a etapa de prensagem a frio de 300 MPa para minimizar a perda de material e simplificar a transferência de amostras entre diferentes equipamentos.

- Se o seu foco principal é a Condutividade Iônica: Não confie no corpo verde prensado a frio a 300 MPa como seu produto final; você deve segui-lo com prensagem a quente para eliminar vazios e inibir o crescimento de dendritos de lítio.

Dominar a etapa de pré-formação garante que seu material de partida seja mecanicamente robusto o suficiente para suportar os rigores da fabricação de alto desempenho.

Tabela Resumo:

| Propósito | Resultado Chave | Importância para o Processo |

|---|---|---|

| Densificação Inicial | Reduz o volume aparente e cria contato entre partículas. | Forma um compactado mecanicamente estável (corpo verde). |

| Permitir Transferência Segura | Permite desmoldagem e movimentação sem perda de material. | Faz a ponte entre a mistura de pó e a prensagem a quente. |

| Otimizar Prensagem a Quente | Fornece uma forma inicial uniforme para sinterização final. | Garante distribuição uniforme da pressão durante o aquecimento. |

Pronto para otimizar seu processo de fabricação de eletrólitos de estado sólido?

As prensas de laboratório de precisão da KINTEK, incluindo modelos automáticos e aquecidos, são projetadas para fornecer a pressão consistente de 300 MPa necessária para uma pré-formação confiável por prensagem a frio. Nosso equipamento garante que você crie corpos verdes robustos, simplificando seu fluxo de trabalho do pó à membrana final de alto desempenho.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de prensas de laboratório podem aprimorar a eficiência e a reprodutibilidade de sua pesquisa.

Guia Visual

Produtos relacionados

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Máquina de prensa hidráulica aquecida manual dividida para laboratório com placas quentes

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório para pellets Prensa hidráulica de laboratório

As pessoas também perguntam

- Qual é a função de uma prensa hidráulica de laboratório na pesquisa de baterias de estado sólido? Melhorar o desempenho do pellet

- Por que uma prensa hidráulica de laboratório é necessária para amostras de teste eletroquímico? Garanta precisão e planicidade dos dados

- Por que usar uma prensa hidráulica de laboratório com vácuo para pastilhas de KBr? Aprimorando a precisão do FTIR de carbonatos

- Quais são as vantagens de usar uma prensa hidráulica de laboratório para amostras de catalisador? Melhorar a precisão dos dados de DRX/IVTF

- Qual é o papel de uma prensa hidráulica de laboratório na caracterização por FTIR de nanopartículas de prata?