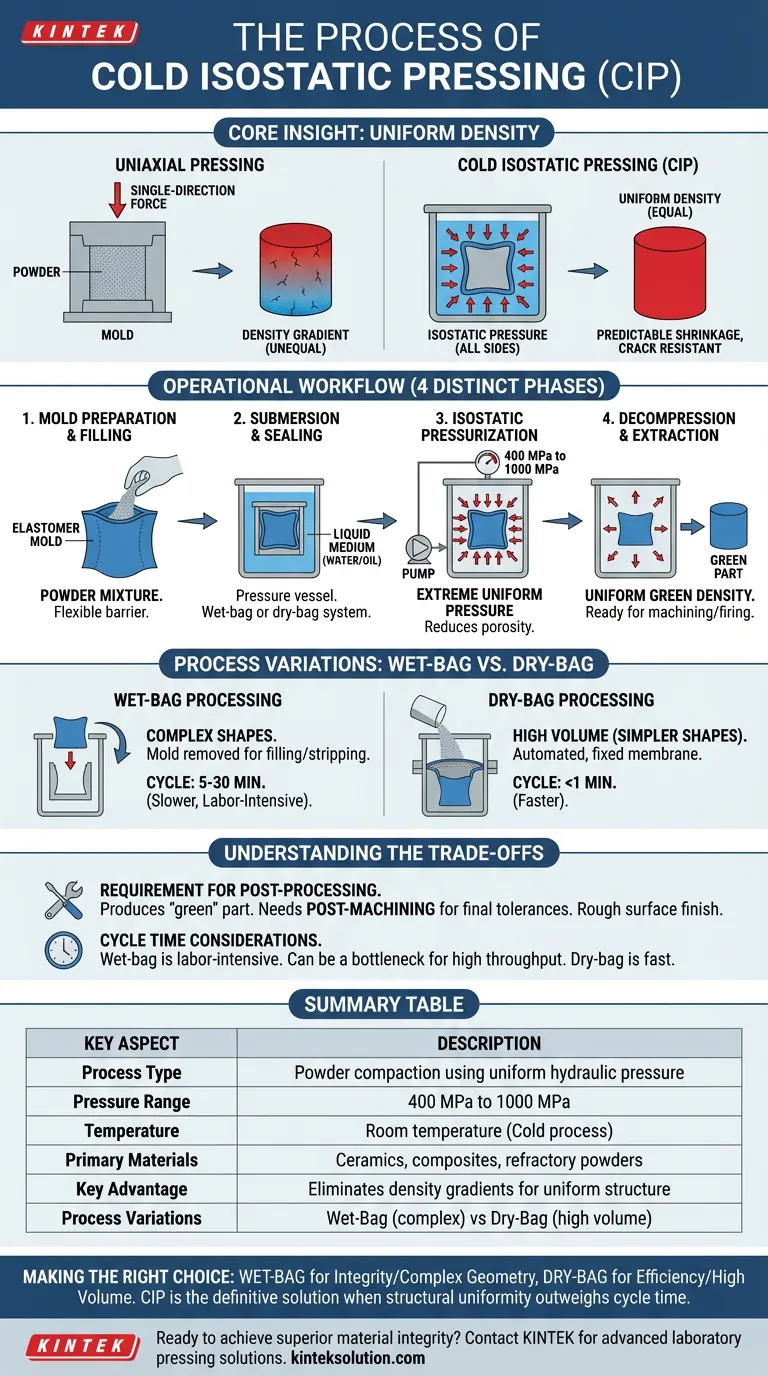

A Prensagem Isostática a Frio (CIP) é um método de compactação usado para consolidar pós em componentes sólidos e de alta densidade à temperatura ambiente. O processo funciona selando o material solto — tipicamente pós cerâmicos, compósitos ou refratários — em um molde elastomérico flexível e submergindo-o em um meio líquido. Uma bomba externa aplica então pressão hidráulica extrema (tipicamente de 400 MPa a 1000 MPa) uniformemente de todas as direções, comprimindo o pó em uma massa sólida coerente conhecida como "peça verde".

Insight Principal: Ao contrário da prensagem uniaxial, que comprime o material de uma única direção, o CIP aplica pressão isostaticamente (igualmente de todos os lados). Isso elimina gradientes de densidade internos, resultando em uma estrutura uniforme que encolhe de forma previsível e resiste a rachaduras durante os processos subsequentes de sinterização ou queima.

O Fluxo de Trabalho Operacional

O procedimento padrão para CIP transforma o pó solto em um sólido de alta integridade através de quatro fases distintas.

1. Preparação e Enchimento do Molde

O processo começa com um recipiente flexível, frequentemente chamado de molde ou bolsa, feito de materiais elastoméricos.

Os operadores preenchem este molde com a mistura de pó escolhida. A flexibilidade do molde é crítica, pois atua como uma barreira de pressão que se deforma para transmitir força diretamente ao pó sem permitir a entrada do meio de pressurização.

2. Submersão e Selagem

Uma vez selado, o molde é colocado dentro de um vaso de pressão.

O vaso é preenchido com um meio de trabalho líquido, tipicamente água ou óleo, que pode conter inibidores de corrosão. No processamento "wet-bag" (bolsa úmida), o molde é totalmente submerso neste fluido, enquanto os sistemas "dry-bag" (bolsa seca) usam uma membrana fixa para separar o fluido do molde.

3. Pressurização Isostática

Uma bomba externa pressuriza o líquido dentro da câmara.

Como os fluidos transmitem pressão igualmente em todas as direções, o molde flexível é comprimido uniformemente em todas as superfícies. Isso reduz a porosidade da mistura de pó, compactando as partículas o mais próximo possível de sua densidade máxima.

4. Descompressão e Extração

Após um tempo de permanência definido, a pressão é liberada.

O molde é removido do vaso (ou a peça é ejetada em sistemas automatizados). O resultado é um componente sólido com densidade verde uniforme que é robusto o suficiente para ser manuseado, usinado ou sinterizado.

Variações do Processo: Wet-Bag vs. Dry-Bag

O CIP é geralmente categorizado em dois métodos dependendo do volume de produção e da complexidade da peça.

Processamento Wet-Bag

Neste método, o molde é removido do vaso de pressão para enchimento e extração após cada ciclo.

É ideal para produzir formas grandes, complexas ou incomuns. No entanto, é um processo mais lento, com tempos de ciclo tipicamente variando de 5 a 30 minutos.

Processamento Dry-Bag

Esta é uma variação automatizada onde a membrana flexível é fixada dentro do vaso de pressão.

O pó é despejado diretamente na cavidade, pressurizado e ejetado sem remover a bolsa. Este método é significativamente mais rápido, com tempos de ciclo de menos de 1 minuto, tornando-o adequado para produção em massa de alto volume de formas mais simples.

Compreendendo os Compromissos

Embora o CIP ofereça uniformidade de densidade superior, é essencial reconhecer as limitações e os requisitos do processo.

Necessidade de Pós-Processamento

O CIP produz uma peça "verde", que é uma massa de pó consolidada, não uma superfície acabada.

Consequentemente, as peças frequentemente requerem pós-usinagem para atingir as tolerâncias geométricas finais antes de passarem pela sinterização final. O acabamento superficial áspero da bolsa flexível geralmente necessita desta etapa adicional.

Considerações sobre o Tempo de Ciclo

Embora o dry-bagging seja rápido, o processo wet-bag é inerentemente descontínuo e intensivo em mão de obra.

Se o seu projeto requer alta produtividade de geometrias distintas e complexas, o tempo de ciclo de 5 a 30 minutos do CIP wet-bag pode se tornar um gargalo de produção em comparação com outros métodos de prensagem.

Fazendo a Escolha Certa para o Seu Objetivo

O CIP raramente é a opção mais barata, mas é frequentemente a necessária para materiais de alto desempenho.

- Se o seu foco principal é a integridade do material e a geometria complexa: Priorize o CIP Wet-Bag para alcançar densidade uniforme em peças grandes ou intrincadas que não devem rachar ou distorcer durante a sinterização.

- Se o seu foco principal é a eficiência da produção em massa: Implemente o CIP Dry-Bag para automatizar a consolidação de formas simples, como isoladores de velas de ignição ou esferas de moagem.

Em última análise, o CIP é a solução definitiva quando a uniformidade estrutural da peça final supera o custo do tempo de ciclo e da pós-usinagem.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Compactação de pó usando pressão hidráulica uniforme |

| Faixa de Pressão | 400 MPa a 1000 MPa |

| Temperatura | Temperatura ambiente (Processo a frio) |

| Materiais Principais | Cerâmicas, compósitos, pós refratários |

| Vantagem Principal | Elimina gradientes de densidade para estrutura uniforme |

| Variações do Processo | Wet-Bag (formas complexas) vs Dry-Bag (alto volume) |

Pronto para alcançar integridade superior do material com Prensagem Isostática a Frio?

Na KINTEK, somos especializados em soluções avançadas de prensagem de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas projetadas especificamente para ambientes de pesquisa e desenvolvimento. Nossa expertise ajuda laboratórios como o seu a produzir componentes de alta densidade e uniformes com resultados de sinterização previsíveis.

Seja trabalhando com cerâmicas, compósitos ou pós especializados, nossas máquinas de prensagem oferecem a precisão e a confiabilidade que sua pesquisa exige. Entre em contato com nossa equipe de engenharia hoje mesmo para discutir como nossas soluções de CIP podem aprimorar suas capacidades de processamento de materiais e acelerar seu cronograma de desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- Por que a Prensagem Isostática a Frio (CIP) é necessária após a prensagem axial para cerâmicas de PZT? Alcançar Integridade Estrutural

- Qual é o procedimento padrão para Prensagem Isostática a Frio (CIP)? Domine a Densidade Uniforme do Material

- O que torna a Prensagem Isostática a Frio um método de fabricação versátil? Desbloqueie a Liberdade Geométrica e a Superioridade do Material

- Por que o processo de Prensagem Isostática a Frio (CIP) é integrado na formação de corpos verdes de cerâmica SiAlCO?

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade