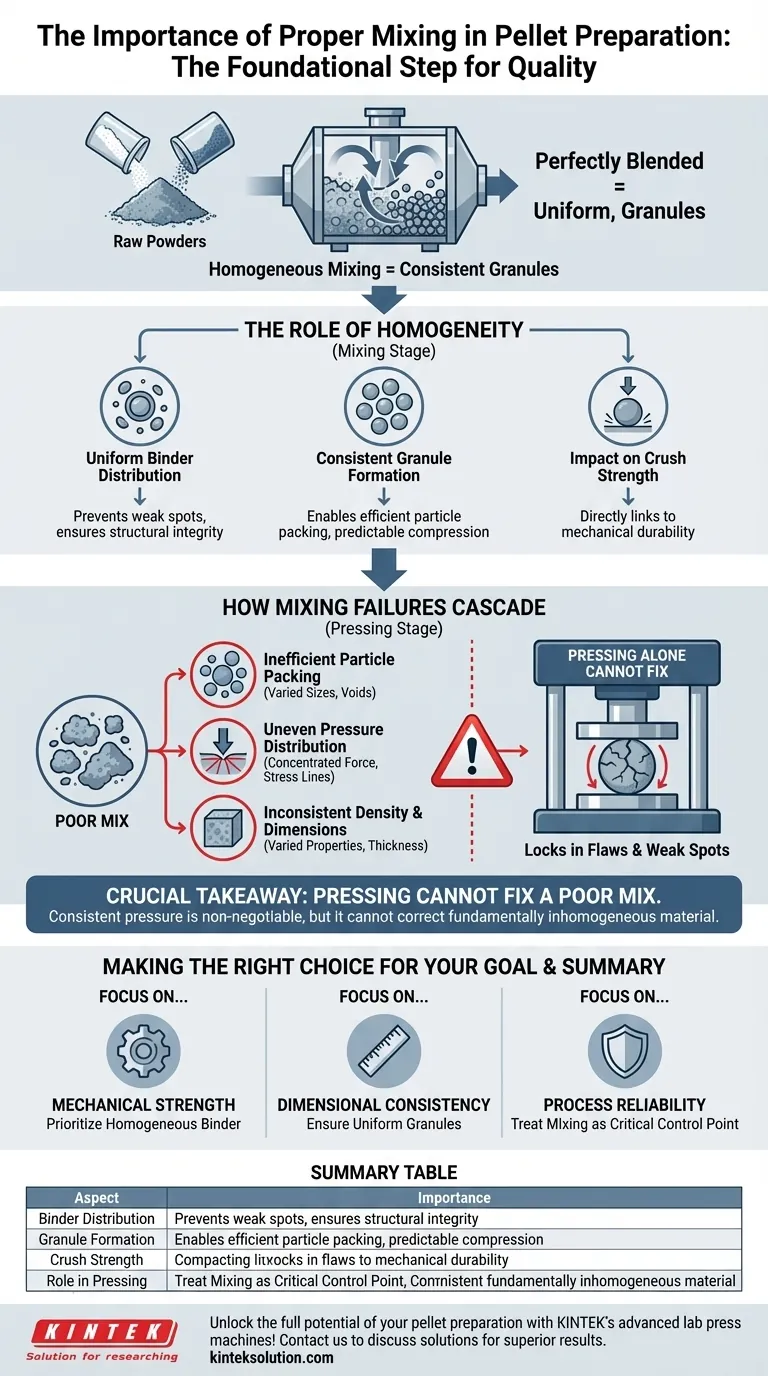

Na preparação de *pellets*, a mistura adequada é a etapa fundamental que determina a qualidade final do produto. É o processo que garante que todos os componentes, especialmente os aglutinantes e aditivos, sejam distribuídos homogeneamente por todo o pó bruto. Essa uniformidade é diretamente responsável pela formação consistente dos grânulos, o que, por sua vez, determina a densidade, a integridade estrutural e a resistência à compressão do *pellet* final.

A questão central não é apenas misturar pós; trata-se de prevenir uma cascata de falhas. A mistura inadequada cria um material inconsistente que não pode ser comprimido uniformemente, resultando em *pellets* com pontos fracos imprevisíveis e desempenho não confiável, independentemente da precisão utilizada na etapa subsequente de prensagem.

O Papel da Homogeneidade na Qualidade do *Pellet*

Um *pellet* bem-sucedido começa muito antes de o material entrar na prensa. A qualidade é semeada na etapa de mistura, onde a homogeneidade é o objetivo principal.

Garantindo a Distribuição Uniforme do Aglutinante

O aglutinante atua como a "cola" que mantém as partículas do pó unidas. A mistura adequada garante que cada grânulo receba uma quantidade igual desse aglutinante.

Sem isso, algumas áreas da mistura serão ricas em aglutinante e frágeis, enquanto outras serão pobres em aglutinante e fracas, criando falhas estruturais inerentes.

Criando uma Formação de Grânulos Consistente

O pré-condicionamento do pó com o aglutinante líquido durante a fase de mistura é essencial para criar grânulos uniformes.

Esses grânulos, consistentes em tamanho e composição, são os blocos de construção do *pellet* final. Variações no tamanho dos grânulos levam a problemas na próxima etapa do processo.

O Impacto na Resistência Final à Compressão (*Crush Strength*)

A medida final da integridade mecânica de um *pellet* é frequentemente sua resistência à compressão.

Uma linha direta pode ser traçada da mistura homogênea para a distribuição consistente do aglutinante, o que resulta em um *pellet* capaz de suportar a força uniformemente. Os pontos fracos causados pela má mistura são onde as fraturas começam.

Como as Falhas de Mistura se Propagam para a Etapa de Prensagem

Os efeitos da má mistura são ampliados sob as forças extremas da prensa de *pellets*. Uma mistura não homogênea não pode ser corrigida pelo processo de prensagem.

Embalagem Ineficiente de Partículas

Partículas uniformes, criadas durante a mistura adequada, permitem uma embalagem densa e eficiente quando são despejadas na matriz da prensa.

Uma mistura com tamanhos de partículas variados terá vazios maiores e uma estrutura menos organizada, impedindo que ela se comprima em um sólido uniformemente denso.

Distribuição Desigual da Pressão

Quando a prensa aplica força (frequentemente entre 15 e 35 toneladas métricas), essa pressão deve ser distribuída uniformemente através do material.

Em uma mistura mal compactada e não uniforme, a força se concentra em certos pontos, causando compactação desigual e criando linhas de estresse interno dentro do *pellet*.

Densidade e Dimensões Inconsistentes

O resultado lógico da pressão desigual é um produto final com densidade inconsistente. Isso não apenas compromete suas propriedades mecânicas e de material, mas também pode levar a variações na espessura e nas dimensões gerais.

Entendendo os Compromissos: Mistura vs. Prensagem

Tanto a mistura quanto a prensagem são críticas, mas seus papéis são distintos. A excelência em uma não pode compensar totalmente as deficiências na outra.

A Mistura Não Pode Compensar a Má Prensagem

Uma mistura perfeitamente homogênea ainda produzirá um *pellet* com falhas se a pressão errada for aplicada ou se a prensa não estiver funcionando corretamente. A aplicação consistente de pressão é inegociável para manter a qualidade uniforme do *pellet*.

A Prensagem Não Pode Corrigir uma Má Mistura

Esta é a conclusão mais crítica. Nenhuma quantidade de pressão ou tecnologia de prensagem avançada pode corrigir um material fundamentalmente não homogêneo. A prensa simplesmente compactará as falhas existentes, travando pontos fracos e densidade inconsistente na estrutura final do *pellet*.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar resultados confiáveis, seu foco operacional deve estar alinhado com seu principal objetivo de qualidade.

- Se seu foco principal for a resistência mecânica: Priorize alcançar uma distribuição perfeitamente homogênea do aglutinante por meio de pré-condicionamento controlado e tempo de mistura suficiente.

- Se seu foco principal for a consistência dimensional: Garanta que seu processo de mistura produza tamanhos de grânulos uniformes para permitir uma embalagem de partículas uniforme e uma compressão previsível.

- Se seu foco principal for a confiabilidade geral do processo: Trate a mistura não como uma tarefa preliminar, mas como o ponto de controle mais crítico que dita o sucesso de todas as etapas subsequentes.

Em última análise, investir em um processo de mistura controlado e validado é a maneira mais eficaz de garantir a integridade dos seus *pellets* finais.

Tabela de Resumo:

| Aspecto | Importância |

|---|---|

| Distribuição Uniforme do Aglutinante | Previne pontos fracos e garante integridade estrutural uniforme |

| Formação Consistente de Grânulos | Permite embalagem eficiente de partículas e compressão previsível |

| Impacto na Resistência à Compressão | Liga-se diretamente à durabilidade mecânica e confiabilidade do desempenho |

| Papel na Etapa de Prensagem | Evita distribuição desigual da pressão e densidade inconsistente |

Desbloqueie todo o potencial da sua preparação de *pellets* com as máquinas de prensa de laboratório avançadas da KINTEK! Se você está focado em resistência mecânica, consistência dimensional ou confiabilidade geral do processo, nossas prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas são projetadas para complementar seu processo de mistura para resultados superiores. Não deixe que uma má mistura comprometa seus resultados — entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa de pellets para laboratório com divisão hidráulica e eléctrica

- Prensa hidráulica de laboratório Máquina de prensagem de pellets para caixa de luvas

As pessoas também perguntam

- Como uma prensa hidráulica auxilia na preparação de amostras para análise de FRX? Crie Pelotas Precisas e Homogêneas

- Qual é a força de prensagem recomendada para pastilhas de KBr? Obtenha resultados claros na Espectroscopia de IV

- Qual faixa de pressão é recomendada para a preparação de pastilhas? Obtenha Pastilhas Perfeitas para Análise Precisa

- Quais são os principais usos de uma prensa hidráulica de pellets de laboratório? Otimize a Preparação de Amostras para Análises Precisas

- Como operar uma prensa de pastilhas hidráulica manual? Domine a Preparação Precisa de Amostras para Análises Precisas