O processo de prensagem a frio serve como a principal etapa de densificação mecânica na fabricação de cátodos compósitos de baterias de estado sólido, projetado especificamente para transformar uma mistura solta de pós em um eletrodo coeso e funcional.

Ao aplicar alta pressão (frequentemente centenas de megapascals) à temperatura ambiente, este processo força materiais ativos, eletrólitos sólidos e agentes condutores a um contato físico íntimo. Isso elimina vazios internos e cria os caminhos contínuos necessários para o transporte de íons e elétrons, que são essenciais para a bateria armazenar e liberar energia.

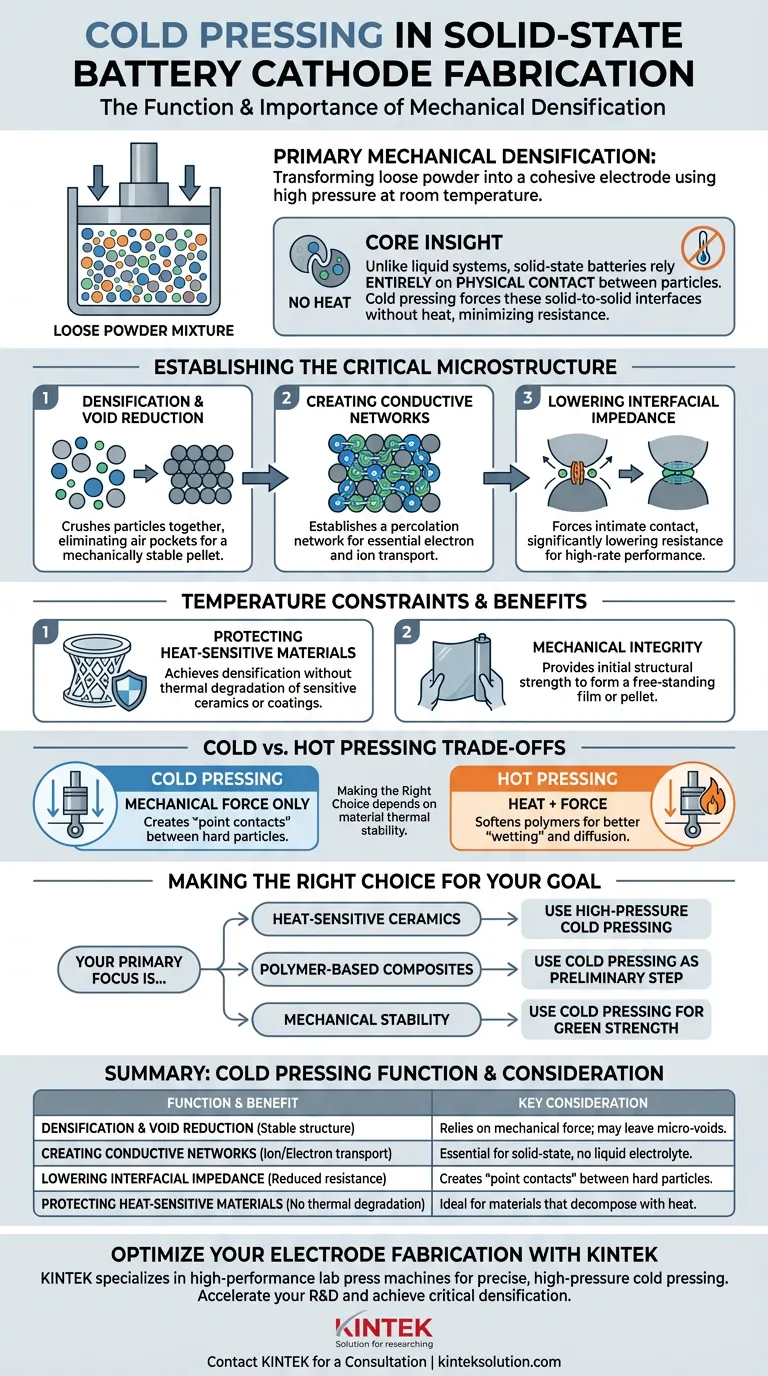

Insight Central: Ao contrário das baterias com eletrólito líquido, onde o fluido preenche naturalmente as lacunas, as baterias de estado sólido dependem inteiramente do contato físico entre as partículas para funcionar. A prensagem a frio fornece a força mecânica necessária para estabelecer essas interfaces sólido-sólido sem o uso de calor, criando uma rede densa que minimiza a resistência e maximiza a capacidade.

Estabelecendo a Microestrutura Crítica

Para entender por que a prensagem a frio é indispensável para cátodos compósitos, você deve observar os requisitos microscópicos do eletrodo.

Densificação e Redução de Vazio

O material de partida para um cátodo compósito é uma mistura de pós, que naturalmente contém uma quantidade significativa de espaço vazio (porosidade).

A prensagem a frio utiliza alta pressão uniaxial para esmagar essas partículas juntas, eliminando efetivamente os bolsões de ar. Isso resulta em um pellet ou folha mecanicamente estável com alta densidade de empacotamento.

Criando Redes Condutoras

Uma bateria não pode funcionar se os elétrons e íons ficarem presos em ilhas isoladas de material.

A pressão aplicada durante a prensagem a frio estabelece uma rede de percolação. Isso garante que os aditivos condutores toquem os materiais ativos (para fluxo de elétrons) e que as partículas de eletrólito sólido toquem os materiais ativos (para fluxo de íons).

Reduzindo a Impedância Interfacial

A resistência encontrada na fronteira entre dois materiais é conhecida como impedância interfacial.

Em um pó solto, essa resistência é incrivelmente alta. Ao forçar as partículas a uma disposição compacta, a prensagem a frio aumenta a área de contato efetiva, reduzindo significativamente essa impedância e permitindo um desempenho de alta taxa.

O Papel das Restrições de Temperatura

Embora a densificação seja o objetivo, o método para alcançá-la depende muito das propriedades do seu material.

Protegendo Materiais Sensíveis ao Calor

Muitos eletrólitos cerâmicos de alto desempenho ou revestimentos específicos de materiais ativos são sensíveis à degradação térmica.

A prensagem a frio permite que você atinja a densificação necessária sem expor o compósito a altas temperaturas. É o método de fabricação ideal para sistemas que se decomporiam quimicamente ou sofreriam mudanças de fase indesejadas se submetidos à sinterização ou prensagem a quente.

Integridade Mecânica

Além do desempenho eletroquímico, o eletrodo deve ser fisicamente robusto para suportar o manuseio e a montagem da célula.

A prensagem a frio fornece a resistência mecânica inicial necessária para formar uma película autoportante ou um pellet que mantém sua integridade estrutural durante o ciclo de vida da bateria.

Entendendo os Compromissos: Prensagem a Frio vs. Prensagem a Quente

Embora a prensagem a frio seja eficaz, ela depende inteiramente da força mecânica. Entender suas limitações em comparação com métodos térmicos é vital para a otimização do processo.

Falta de "Molhagem" de Polímero

Em sistemas que contêm polímeros (como PEO), a prensagem a frio não amolece o material.

A prensagem a quente, em contraste, utiliza calor para amolecer o polímero, permitindo que ele "molhe" e encapsule as partículas de material ativo (Ref 6). Isso pode levar a uma impedância menor do que a prensagem a frio sozinha em sistemas à base de polímeros.

Os Limites do Contato Mecânico

A prensagem a frio cria "contatos pontuais" entre partículas cerâmicas duras.

Mesmo sob altas pressões, pequenos vazios podem permanecer entre formas irregulares. A sinterização ou a prensagem a quente podem, às vezes, atingir densidades relativas mais altas promovendo difusão ou fluxo, o que a prensagem a frio não consegue simular.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a prensagem a frio geralmente depende da estabilidade térmica dos seus materiais e da natureza do seu eletrólito.

- Se o seu foco principal são Cerâmicas Sensíveis ao Calor: Confie na prensagem a frio de alta pressão (centenas de MPa) para atingir a densidade sem degradar a estrutura do seu material.

- Se o seu foco principal são Compósitos à Base de Polímeros: Considere que a prensagem a frio atua como uma etapa preliminar, mas pode ser necessário calor para otimizar completamente a interface eletrodo-eletrólito.

- Se o seu foco principal é Estabilidade Mecânica: Use a prensagem a frio para estabelecer a estrutura inicial e a "resistência verde" da folha do eletrodo antes de qualquer processamento secundário.

Em última análise, a prensagem a frio é a ponte fundamental que transforma uma mistura de pós não condutora em um sólido de alto desempenho e eletroquimicamente ativo.

Tabela Resumo:

| Função | Benefício Chave | Consideração Chave |

|---|---|---|

| Densificação e Redução de Vazio | Cria uma estrutura de eletrodo mecanicamente estável e de alta densidade. | Depende inteiramente da força mecânica; pode deixar microvazios em comparação com métodos térmicos. |

| Criação de Redes Condutoras | Estabelece caminhos contínuos para transporte de íons e elétrons (percolação). | Essencial para o funcionamento da bateria, pois os sistemas de estado sólido não possuem eletrólitos líquidos. |

| Redução da Impedância Interfacial | Aumenta a área de contato entre as partículas, reduzindo a resistência para desempenho de alta taxa. | Cria "contatos pontuais" entre partículas duras. |

| Proteção de Materiais Sensíveis ao Calor | Permite a densificação sem degradação térmica de cerâmicas/revestimentos sensíveis. | Ideal para materiais que se decomporiam ou mudariam de fase com o calor. |

Pronto para Otimizar a Fabricação do Seu Eletrodo de Bateria de Estado Sólido?

A KINTEK é especializada em máquinas de prensagem de laboratório de alto desempenho, incluindo prensas automáticas e isostáticas, projetadas para fornecer a prensagem a frio precisa e de alta pressão necessária para sua P&D e produção de cátodos compósitos.

Nosso equipamento ajuda pesquisadores e desenvolvedores de baterias como você a alcançar a densificação crítica e o controle microestrutural necessários para baterias de próxima geração. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar sua linha do tempo de desenvolvimento.

Entre em Contato com a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

As pessoas também perguntam

- Quais são as vantagens específicas de usar uma Prensa Isostática a Frio (CIP) para preparar compactos verdes de pó de tungstênio?

- Quais são as vantagens de usar uma Prensa Isostática a Frio (CIP) para Alumina-Mullita? Alcançar Densidade Uniforme e Confiabilidade

- Qual papel crítico um prensa isostática a frio (CIP) desempenha no fortalecimento de corpos verdes de cerâmica de alumina transparente?

- O que torna a Prensagem Isostática a Frio um método de fabricação versátil? Desbloqueie a Liberdade Geométrica e a Superioridade do Material

- Por que o processo de Prensagem Isostática a Frio (CIP) é integrado na formação de corpos verdes de cerâmica SiAlCO?