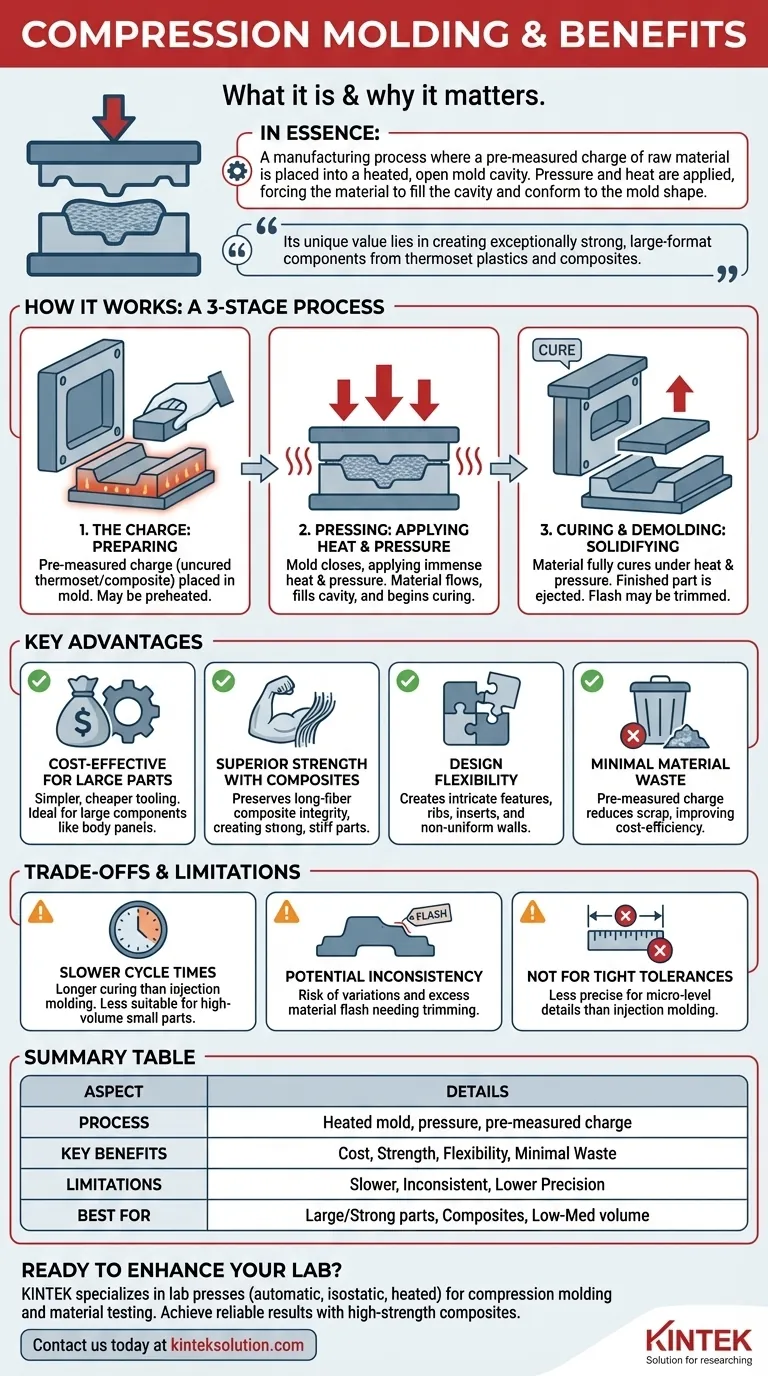

Na sua essência, a moldagem por compressão é um processo de fabrico em que uma quantidade pré-medida de matéria-prima, conhecida como \"carga\", é colocada numa cavidade de molde aberta e aquecida.O molde é então fechado e é aplicada pressão, forçando o material a preencher a cavidade e a conformar-se com a forma do molde.As suas principais vantagens são a relação custo-eficácia na produção de peças grandes e resistentes, a compatibilidade com materiais compósitos de alta resistência e a capacidade de criar geometrias complexas com um desperdício mínimo de material.

Embora muitas vezes seja vista como uma alternativa mais simples à moldagem por injeção, o verdadeiro valor da moldagem por compressão reside na sua capacidade única de criar componentes excecionalmente fortes e de grande formato a partir de plásticos termoendurecidos e materiais compósitos - materiais que outros processos não conseguem tratar de forma tão eficaz.

Como funciona a moldagem por compressão:Uma descrição passo a passo

A compreensão do processo é fundamental para apreciar as suas vantagens e limitações específicas.O ciclo completo pode ser dividido em três fases fundamentais.

A carga:Preparação do material

Em primeiro lugar, a matéria-prima é preparada.Esta carga A carga é uma quantidade exacta de plástico termoendurecido, compósito ou borracha não curados, frequentemente pré-formados numa forma que se adapta facilmente ao molde.

Para plásticos e compósitos termoendurecíveis, a carga pode ser pré-aquecida para melhorar as suas caraterísticas de fluxo e reduzir o tempo de cura final no molde.

O ciclo de prensagem:Aplicação de calor e pressão

A carga pré-pesada é colocada na metade inferior do molde aquecido e aberto.A metade superior do molde é então fechada, aplicando uma enorme pressão.

Esta pressão força o material amolecido a fluir e a preencher todos os pormenores da cavidade do molde.A combinação de calor e pressão calor e pressão inicia a reação química (reticulação) que cura e endurece permanentemente o material.

Cura e desmoldagem:Solidificação da peça final

O molde permanece fechado sob pressão e calor até que o material esteja totalmente curado.Quando o processo de cura estiver concluído, a prensa abre-se e a peça acabada é ejectada ou removida do molde.

A peça é agora um componente sólido e estável que manterá permanentemente a sua forma.Podem ser necessárias pequenas operações secundárias, como o corte do material em excesso (conhecido como \"flash\").

Principais vantagens da moldagem por compressão

Este método é escolhido para objectivos específicos de engenharia em que outros processos são insuficientes.

Relação custo-eficácia para peças de grandes dimensões

As ferramentas para moldagem por compressão são frequentemente mais simples e, por conseguinte menos dispendioso do que as ferramentas altamente complexas necessárias para a moldagem por injeção.Isto faz com que seja uma escolha económica, especialmente para a produção de componentes muito grandes, como painéis de carroçaria de automóveis ou caixas eléctricas.

Resistência superior com materiais compósitos

A moldagem por compressão é o principal processo para trabalhar com compósitos de fibra longa como o Sheet Molding Compound (SMC) e o Bulk Molding Compound (BMC).

A ação de fecho suave da prensa não corta nem quebra as fibras de reforço (como a fibra de vidro ou a fibra de carbono), preservando a integridade estrutural do material e resultando em peças excecionalmente fortes e rígidas.

Flexibilidade de design para geometrias complexas

O processo pode produzir peças com caraterísticas relativamente caraterísticas relativamente complexas tais como nervuras, saliências e inserções.Uma vez que o material flui e preenche a cavidade sob pressão, pode captar pormenores finos e criar espessuras de parede não uniformes.

Desperdício mínimo de material

Ao contrário da moldagem por injeção, que necessita de canais e canais para canalizar o material para o molde, a moldagem por compressão utiliza uma carga pré-medida colocada diretamente na cavidade.Isto resulta em muito pouco desperdício de material melhorando a relação custo-eficácia.

Compreender os compromissos e as limitações

Nenhum processo é perfeito.A objetividade exige que se reconheça onde a moldagem por compressão não é a escolha ideal.

Tempos de ciclo mais lentos

A necessidade de aquecer o molde e esperar que o material termoendurecido cure resulta em tempos de ciclo mais longos em comparação com os ciclos rápidos da moldagem por injeção de termoplásticos.Isto torna-a menos adequada para a produção de volumes extremamente elevados de peças pequenas.

Potencial de inconsistência da peça

Conseguir uma consistência perfeita pode ser um desafio.A colocação incorrecta da carga pode levar a variações na densidade da peça, e o excesso de material pode espremer-se entre as metades do molde, criando flash que deve ser aparado numa operação secundária.

Não é ideal para tolerâncias extremamente apertadas

Embora capaz de complexidade, a moldagem por compressão geralmente não consegue atingir o mesmo nível de micro-precisão e tolerâncias dimensionais apertadas que a moldagem por injeção.É mais adequada para componentes estruturais em que a precisão final é secundária em relação à resistência.

Fazer a escolha certa para o seu projeto

A seleção do processo de fabrico correto depende inteiramente dos requisitos únicos do seu projeto em termos de material, escala e custo.

- Se o seu objetivo principal é produzir peças estruturais grandes e de elevada resistência: A moldagem por compressão é a melhor escolha devido à sua capacidade de processar compósitos de fibras longas sem comprometer a integridade do material.

- Se o seu principal objetivo é a relação custo-eficácia para tiragens de baixo a médio volume: Os custos de ferramentas mais baixos da moldagem por compressão tornam-na uma opção altamente competitiva.

- Se o seu objetivo principal é a produção rápida e de grande volume de peças pequenas e precisas: Deve avaliar a moldagem por injeção, uma vez que os seus tempos de ciclo rápidos são mais adequados para este objetivo.

A escolha do processo correto consiste em alinhar os pontos fortes do método com os seus objectivos comerciais e de engenharia mais críticos.

Tabela de resumo:

| Aspeto | Detalhes |

|---|---|

| Processo | Utiliza uma carga pré-medida num molde aquecido com pressão aplicada para formar peças. |

| Principais vantagens | Económica para peças grandes, resistência superior com compósitos, flexibilidade de design, desperdício mínimo de material. |

| Limitações | Tempos de ciclo mais lentos, potencial para inconsistência da peça, não é ideal para tolerâncias apertadas. |

| Ideal para | Peças estruturais grandes e de alta resistência; tiragens de volume baixo a médio; materiais compostos como SMC e BMC. |

Pronto para melhorar as capacidades do seu laboratório com equipamento de precisão? A KINTEK é especializada em prensas de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, concebidas para apoiar a moldagem por compressão e outros processos para testes e produção de materiais superiores.As nossas soluções ajudam-no a obter resultados fiáveis com compósitos de elevada resistência e fluxos de trabalho rentáveis. Contacte-nos hoje para saber como as nossas prensas de laboratório podem satisfazer as suas necessidades específicas e fazer avançar os seus projectos!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica aquecida manual de laboratório com placas quentes

As pessoas também perguntam

- Qual o papel de uma prensa laboratorial aquecida na medição da difusividade de íons de lítio? Otimizando a pesquisa de baterias de estado sólido

- Quais são as aplicações industriais de uma prensa térmica hidráulica? Potencializando a laminação, a colagem e a eficiência de P&D

- Como é controlada a temperatura da placa aquecida numa prensa hidráulica de laboratório? Alcance Precisão Térmica (20°C-200°C)

- Por que o controle de temperatura de alta precisão das placas de aquecimento de prensas hidráulicas de laboratório é crítico para a densificação da madeira?

- Quais condições específicas uma prensa hidráulica de laboratório aquecida fornece? Otimize a Preparação de Eletrodos Secos com PVDF