Escolher a matriz certa para a prensagem de pellets é uma decisão crítica que vai além das simples dimensões. Você deve avaliar a composição do material da matriz, seu tamanho e forma em relação às características específicas da sua amostra e às exigências da sua prensa. Isso garante não apenas a integridade do seu pellet, mas também a longevidade do seu equipamento e a confiabilidade dos seus resultados analíticos.

A matriz não é apenas um molde; é um componente crítico que dita a qualidade do pellet e a precisão analítica. A seleção da matriz correta requer uma visão holística que equilibre as características da amostra, a pressão necessária e a aplicação pretendida para produzir pellets consistentes e confiáveis.

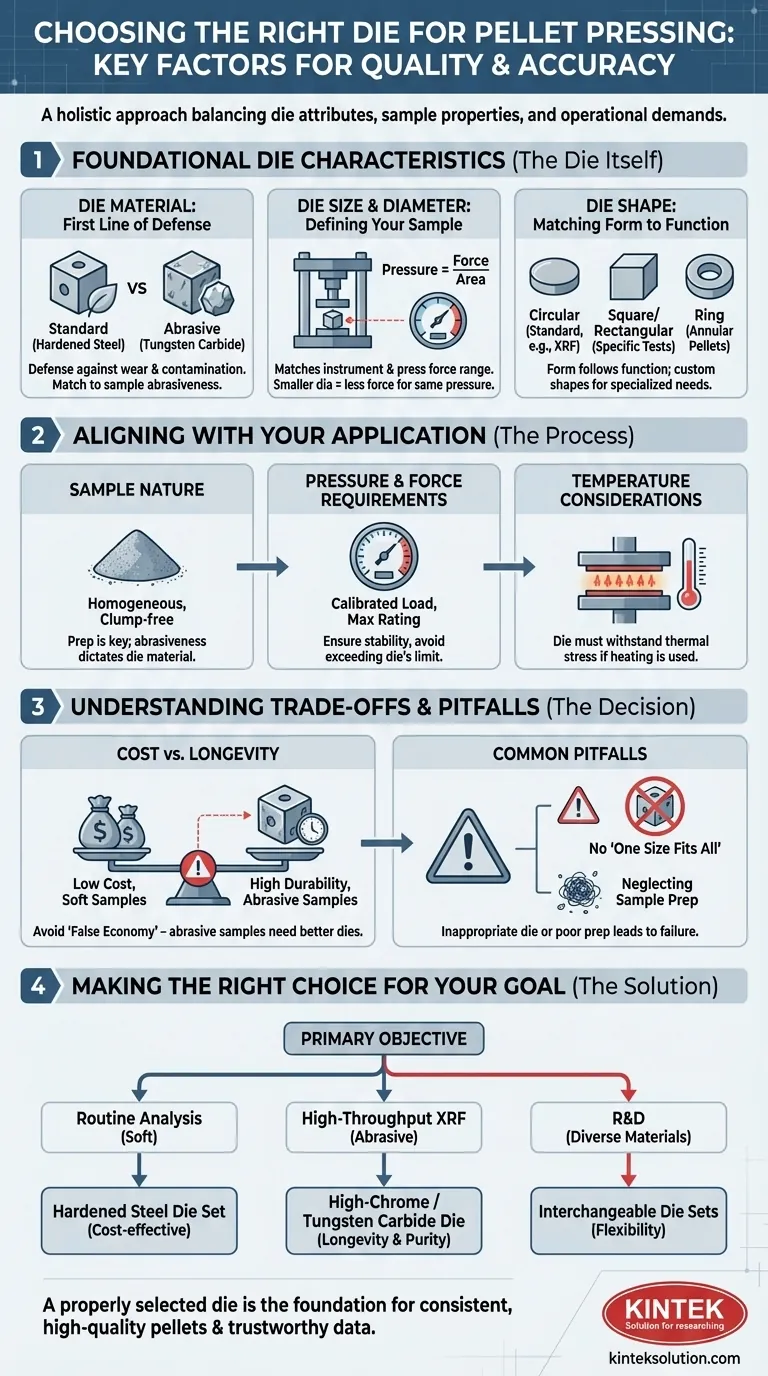

Características Fundamentais da Matriz

Antes de considerar sua aplicação específica, você deve compreender os três atributos fundamentais da própria matriz. Essas características formam a base da sua seleção.

Material da Matriz: A Primeira Linha de Defesa

O material do conjunto de matrizes é sua defesa primária contra desgaste, deformação e contaminação da amostra. As matrizes padrão são tipicamente feitas de aço temperado, o que é adequado para muitas aplicações.

No entanto, se você estiver trabalhando com materiais abrasivos como minerais, cerâmicas ou cimento, uma matriz padrão se desgastará rapidamente, alterando suas dimensões internas e contaminando sua amostra com ferro. Para esses casos, investir em uma matriz feita de aço de alto cromo ou carboneto de tungstênio é essencial para a durabilidade e pureza analítica.

Tamanho e Diâmetro da Matriz: Definindo Sua Amostra

O diâmetro da matriz determina o tamanho final do seu pellet. Isso é frequentemente ditado pelos requisitos do seu instrumento analítico, como o suporte de amostra em um espectrômetro XRF.

Também é crucial entender a relação entre o diâmetro da matriz e a pressão. Uma vez que Pressão = Força / Área, uma matriz de diâmetro menor requer menos força absoluta para atingir a mesma pressão interna (em PSI ou Pascais) que uma maior. Sua matriz deve ser compatível com a faixa de força da sua prensa.

Forma da Matriz: Combinando Forma com Função

Embora as matrizes circulares sejam o padrão mais comum para aplicações como análise de XRF, outras formas existem para necessidades específicas.

Matrizes quadradas ou retangulares podem ser usadas para certos testes de materiais, enquanto matrizes anulares são às vezes necessárias para criar pellets em forma de anel. Formas personalizadas podem ser fabricadas, mas são tipicamente reservadas para pesquisas ou processos de fabricação altamente especializados.

Alinhando a Matriz com Sua Aplicação

Uma matriz não opera isoladamente. Seu desempenho está diretamente ligado à amostra a ser prensada e aos parâmetros da operação de prensagem.

A Natureza do Seu Material de Amostra

Mesmo a melhor matriz não pode corrigir uma amostra mal preparada. A amostra deve ser um pó homogêneo, sem grumos com uma distribuição de tamanho de partícula apropriada.

A escolha do material da matriz, como discutido, deve ser capaz de suportar a abrasividade do pó da amostra. A falha em combinar o material da matriz com a amostra é uma causa primária de falha prematura do equipamento.

Requisitos de Pressão e Força

Todo conjunto de matrizes é classificado para uma carga máxima. Exceder este limite pode causar falha catastrófica, danificando a matriz e potencialmente a própria prensa.

Seu objetivo é aplicar força suficiente para criar um pellet denso e mecanicamente estável que não se desfaça. Usar uma prensa com um medidor de força calibrado é essencial para aplicar uma carga precisa e repetível, garantindo a consistência de um pellet para o outro.

Considerações de Temperatura

Algumas aplicações requerem prensagem em placas aquecidas para melhorar a ligação das partículas. Se isso faz parte do seu processo, você deve garantir que todo o conjunto de matrizes seja classificado para suportar o estresse térmico exigido sem empenar ou perder sua dureza.

Compreendendo as Trocas e Armadilhas

Tomar uma decisão informada envolve reconhecer os compromissos e erros comuns associados à seleção da matriz.

Custo vs. Longevidade

Uma matriz básica de aço temperado é significativamente menos cara do que uma de carboneto de tungstênio. Para amostras orgânicas moles e não abrasivas, a opção mais barata é perfeitamente adequada.

No entanto, usar a mesma matriz de aço para amostras geológicas abrasivas é uma falsa economia. Ela se desgastará rapidamente, levando a resultados ruins e à necessidade de substituição frequente, custando, em última análise, mais tempo e dinheiro.

O Mito do "Tamanho Único"

Não existe uma matriz universal. Usar uma matriz que é inadequada para o material da sua amostra ou para a pressão exigida é um ponto de falha comum. Este erro leva a pellets rachados ou frágeis, dados analíticos imprecisos e um alto risco de danificar equipamentos caros.

Negligenciando a Preparação da Amostra

A armadilha mais comum é focar totalmente na prensa e na matriz, ignorando a própria amostra. Uma amostra moída, misturada ou seca inadequadamente produzirá um pellet defeituoso, independentemente da precisão da sua matriz ou prensa. A qualidade da sua entrada governa diretamente a qualidade da sua saída.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a matriz correta, alinhe sua escolha com seu objetivo principal.

- Se seu foco principal é a análise de rotina de materiais moles e não abrasivos: Um conjunto de matrizes padrão de aço temperado é provavelmente suficiente e econômico.

- Se seu foco principal é XRF de alto rendimento com amostras abrasivas (por exemplo, minerais, cimento): Invista em uma matriz de aço de alto cromo ou carboneto de tungstênio para garantir a longevidade e evitar a contaminação da amostra.

- Se seu foco principal é pesquisa e desenvolvimento com diversos materiais: Considere um sistema de prensa com conjuntos de matrizes intercambiáveis para proporcionar flexibilidade para vários tamanhos e tipos de amostra.

Uma matriz selecionada corretamente é a base para produzir pellets consistentes e de alta qualidade que fornecem dados analíticos confiáveis.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Material da Matriz | Aço temperado para amostras macias; aço de alto cromo ou carboneto de tungstênio para materiais abrasivos para evitar desgaste e contaminação. |

| Tamanho e Diâmetro da Matriz | Determinado pelos requisitos do instrumento analítico; afeta a pressão (Pressão = Força / Área) e a compatibilidade com a faixa de força da prensa. |

| Forma da Matriz | Circular para uso padrão (por exemplo, XRF); matrizes quadradas, retangulares ou anulares para testes específicos; formas personalizadas para aplicações especializadas. |

| Material da Amostra | Deve ser homogêneo e sem grumos; a abrasividade dita a escolha do material da matriz para evitar falha do equipamento. |

| Pressão e Força | Use um medidor de força calibrado para cargas precisas; certifique-se de que o conjunto de matrizes seja classificado para carga máxima para evitar danos e garantir a estabilidade do pellet. |

| Temperatura | Placas aquecidas podem ser necessárias; a matriz deve suportar estresse térmico sem empenar para aplicações que exigem calor. |

| Custo vs. Longevidade | Equilibre o custo inicial com a durabilidade; amostras abrasivas exigem matrizes de custo mais alto para evitar substituições frequentes e resultados ruins. |

Pronto para aprimorar seu processo de prensagem de pellets com a matriz certa? A KINTEK é especialista em máquinas de prensagem para laboratório, incluindo prensas automáticas para laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para atender às diversas necessidades dos laboratórios. Nossa equipe de especialistas pode ajudá-lo a selecionar a matriz perfeita para melhorar a qualidade do pellet, prolongar a vida útil do equipamento e garantir resultados analíticos precisos. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Molde de prensagem de pelotas de ácido bórico em pó para laboratório XRF

- Montagem de um molde de prensa cilíndrica de laboratório para utilização em laboratório

- XRF KBR Anel de plástico para laboratório Molde de prensagem de pelotas de pó para FTIR

- Molde de prensagem de pelotas de pó de laboratório com anel de aço XRF KBR para FTIR

- Molde de prensa cilíndrica para uso em laboratório

As pessoas também perguntam

- Que factores são considerados na seleção de uma matriz de prensagem de granulados?Garantir a qualidade e a consistência no seu laboratório

- Quanta pressão e duração são tipicamente necessárias para a prensagem de amostras na preparação de pastilhas para FRX? Guia especializado para preparação de FRX

- Quais considerações são importantes em relação ao tamanho da matriz de uma prensa de pastilhas de XRF? Otimize para o seu espectrômetro e amostra de XRF

- Quais são os diferentes tipos de métodos de preparação de pastilhas de XRF disponíveis? Imprensas Manuais, Hidráulicas e Automatizadas Explicadas

- Qual é a importância técnica da função de retenção de pressão em baterias de lítio-enxofre? Aprimorando o Desempenho da Célula