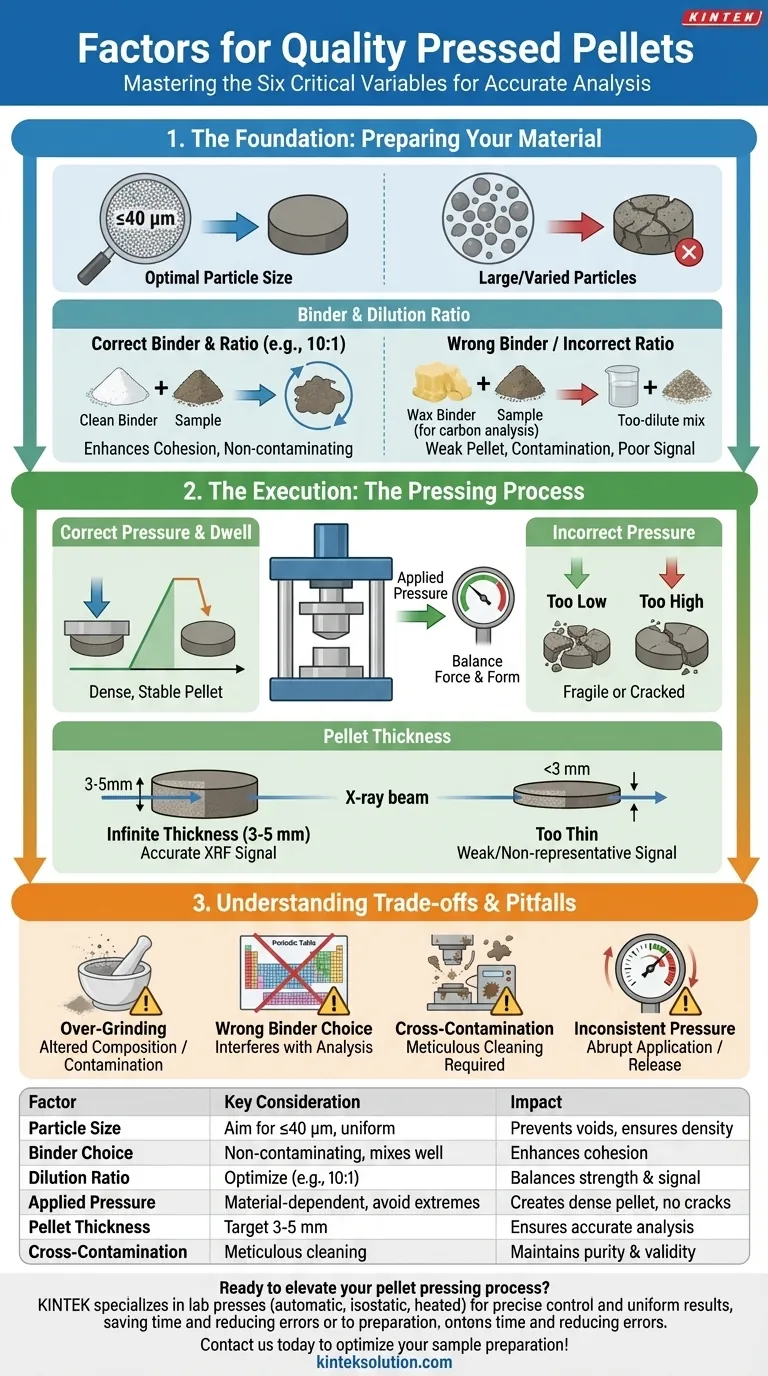

Essencialmente, a produção de uma pastilha prensada de alta qualidade depende de seis fatores críticos: o tamanho das partículas da amostra, a escolha do agente aglutinante, a proporção de diluição amostra-aglutinante, a quantidade de pressão aplicada, a espessura final da pastilha e a prevenção rigorosa da contaminação cruzada. O domínio dessas variáveis é a chave para criar pastilhas estáveis, uniformes e adequadas para análises precisas.

O objetivo final não é apenas pressionar um pó em um disco sólido, mas criar uma amostra perfeitamente homogênea e representativa. A qualidade da sua pastilha é um reflexo direto da consistência do seu método de preparação e prensagem.

A Fundação: Preparando Seu Material

Antes que a amostra sequer entre na prensa, sua preparação dita o potencial de sucesso. Erros cometidos nesta fase não podem ser corrigidos apenas pela pressão.

Por Que o Tamanho da Partícula é Crítico

O fator isoladamente mais importante é alcançar um tamanho de partícula fino e uniforme, idealmente de 40 micrômetros (µm) ou menos. Quando as partículas são muito grandes ou variadas, elas criam vazios na pastilha.

Durante a prensagem, esses vazios levam a uma distribuição de pressão desigual. O resultado é uma pastilha frágil com uma superfície áspera que tende a esfarelar e produzirá maus resultados analíticos.

Escolhendo o Aglutinante Certo

Um aglutinante atua como lubrificante e cola, ajudando as partículas a fluírem uniformemente no molde e a coesionarem sob pressão. Os aglutinantes são essenciais para materiais quebradiços que não se compactam bem naturalmente.

A escolha é crítica. Um aglutinante ideal não deve conter nenhum elemento que você esteja tentando analisar, pois isso contaminaria sua amostra. Ele também deve se misturar uniformemente com o pó da amostra para evitar aglomeração.

A Proporção Amostra-Aglutinante

A proporção de diluição deve ser precisa e consistente. Pouco aglutinante resulta em uma pastilha fraca, enquanto muito aglutinante pode diluir excessivamente sua amostra, enfraquecendo o sinal analítico.

Um ponto de partida comum é uma proporção amostra-aglutinante de 10:1, mas isso deve ser otimizado com base no seu material específico e nos objetivos analíticos. A consistência é fundamental para comparar resultados entre múltiplas amostras.

A Execução: O Processo de Prensagem

Com um pó bem preparado, o foco muda para o processo mecânico de formação da pastilha. Isso é um equilíbrio entre força e forma.

Aplicando a Pressão Correta

A pressão necessária, ou carga, depende inteiramente das propriedades do material. Materiais duros e quebradiços requerem cargas mais altas para esmagar as partículas e eliminar os vazios. Materiais mais macios e mais plásticos requerem menos.

O objetivo é aplicar pressão suficiente para criar uma pastilha densa e estável. Pressão insuficiente cria um disco frágil, enquanto pressão excessiva pode fazer com que a pastilha rache ou se deslamine após ser ejetada do molde.

Controlando a Espessura da Pastilha

A espessura da pastilha é uma variável crucial, mas frequentemente negligenciada, especialmente para técnicas analíticas como a Fluorescência de Raios-X (FRX). A pastilha deve ser "infinitamente espessa" em relação ao feixe de raios-X, o que significa que é espessa o suficiente para que o feixe não consiga penetrá-la completamente.

Se uma pastilha for muito fina, o sinal de raio-X será fraco e não representativo. Se for muito espessa para a quantidade de material da amostra, pode ser menos densa e mais propensa a rachar sob pressão. Uma espessura alvo de 3-5 mm é um padrão comum e eficaz.

Entendendo os Compromissos e Armadilhas

Alcançar uma pastilha perfeita exige navegar por vários compromissos chave. Estar ciente dessas armadilhas comuns é essencial para desenvolver um método confiável.

Moer Demais Sua Amostra

Embora partículas finas sejam boas, é possível moer demais uma amostra. Isso pode, às vezes, alterar a composição química do material ou introduzir contaminação significativa das superfícies do moinho.

Escolhendo o Aglutinante Errado

Usar um aglutinante sem considerar seus objetivos analíticos pode arruinar seus resultados. Por exemplo, usar um aglutinante de cera ao analisar carbono produzirá dados sem sentido. Sempre verifique se o seu aglutinante está livre dos elementos de interesse.

Ignorando a Contaminação Cruzada

A fonte de erro mais comum em uma série de amostras é a contaminação cruzada. Se o molde, o pistão ou o equipamento de moagem não forem meticulosamente limpos entre as amostras, resíduos da pastilha anterior contaminarão a próxima, invalidando seus resultados.

Aplicação Inconsistente de Pressão

Simplesmente definir a prensa para uma tonelagem específica não é suficiente. A velocidade com que a pressão é aplicada e o tempo de permanência (por quanto tempo a pressão é mantida) também afetam a pastilha final. Aplicar ou liberar a pressão abruptamente é uma das principais causas de falha da pastilha.

Fazendo a Escolha Certa para o Seu Objetivo

Seu processo ideal depende inteiramente do que você precisa que a pastilha faça. Use estas diretrizes para refinar sua técnica.

- Se seu foco principal é a máxima precisão analítica (por exemplo, para FRX): Priorize atingir um tamanho de partícula abaixo de 40 µm e garantir que sua pastilha seja "infinitamente espessa" para o seu instrumento.

- Se seu foco principal é alta resistência mecânica: Concentre-se em otimizar o tipo de aglutinante e a aplicação da pressão, usando uma rampa gradual e um tempo de permanência suficiente para formar um disco durável.

- Se seu foco principal é a consistência do processo para muitas amostras: Padronize cada variável — tempo de moagem, proporção amostra-aglutinante, método de mistura, ciclo de pressão e protocolo de limpeza do molde — e documente rigorosamente.

Em última análise, produzir uma pastilha de qualidade é um processo sistemático onde cada etapa se baseia na anterior.

Tabela Resumo:

| Fator | Consideração Chave | Impacto na Qualidade da Pastilha |

|---|---|---|

| Tamanho da Partícula | Objetivar ≤40 μm, uniforme | Previne vazios, garante densidade e superfície lisa |

| Escolha do Aglutinante | Não contaminante, mistura bem | Aumenta a coesão, evita a diluição da amostra |

| Proporção de Diluição | Otimizar amostra-aglutinante (ex: 10:1) | Equilibra força e sinal analítico |

| Pressão Aplicada | Dependente do material, evitar extremos | Cria pastilha densa sem rachaduras |

| Espessura da Pastilha | Alvo de 3-5 mm para 'espessura infinita' | Garante análise FRX precisa, evita fragilidade |

| Prevenção de Contaminação Cruzada | Limpeza meticulosa do equipamento | Mantém a pureza da amostra e a validade dos resultados |

Pronto para elevar seu processo de prensagem de pastilhas? A KINTEK é especializada em máquinas de prensagem de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer controle de pressão preciso e resultados uniformes para as necessidades do seu laboratório. Nossos equipamentos ajudam você a obter pastilhas consistentes e de alta qualidade para análises precisas, economizando tempo e reduzindo erros. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar a preparação de suas amostras e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

As pessoas também perguntam

- Quais são os principais usos de uma prensa hidráulica de pellets de laboratório? Otimize a Preparação de Amostras para Análises Precisas

- Quais são algumas aplicações especializadas de prensas hidráulicas de pastilhas? Aumente a Precisão no Desenvolvimento de Catalisadores e Materiais para Baterias

- Que precauções de segurança devem ser tomadas ao operar uma prensa hidráulica de pastilhas? Garanta Operações de Laboratório Seguras e Eficientes

- Como uma prensa hidráulica auxilia na preparação de amostras para análise de FRX? Crie Pelotas Precisas e Homogêneas

- Qual é a força de prensagem recomendada para pastilhas de KBr? Obtenha resultados claros na Espectroscopia de IV