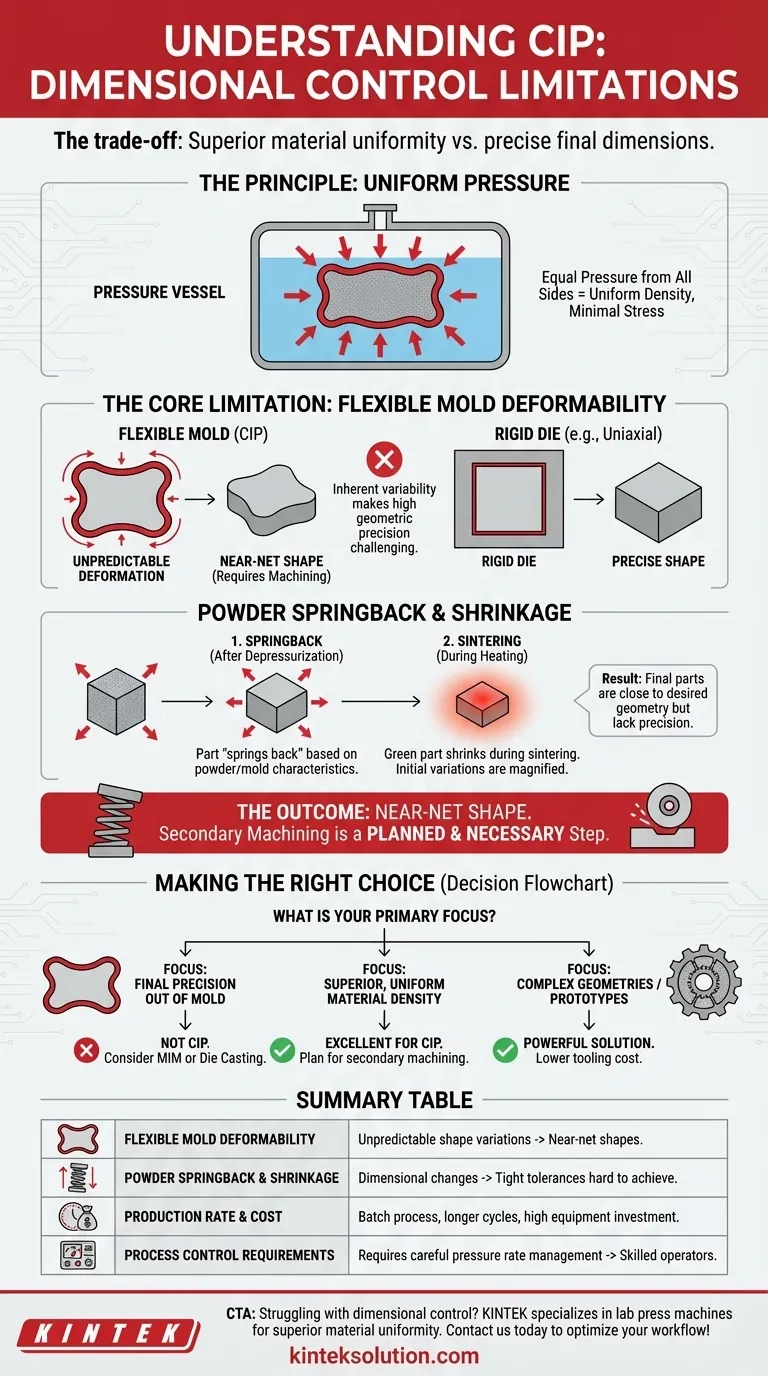

A limitação fundamental da Prensagem Isostática a Frio (CIP) em relação ao controle dimensional decorre diretamente do cerne de seu processo: o uso de um molde de elastômero flexível. Embora este molde seja essencial para transmitir pressão uniforme, sua deformabilidade inerente torna desafiador alcançar alta precisão geométrica. O produto final é uma "forma próxima do acabamento" que geralmente requer usinagem secundária para atender a tolerâncias apertadas.

A Prensagem Isostática a Frio é um processo que troca a precisão dimensional pela uniformidade superior do material. Sua dependência de um molde flexível cria peças com densidade excepcional e estresse interno mínimo, mas essas peças quase sempre exigem usinagem subsequente para atingir suas dimensões finais e precisas.

O Princípio da CIP: Pressão Uniforme, Densidade Uniforme

Como a CIP Alcança a Compactação

A Prensagem Isostática a Frio funciona colocando um molde flexível preenchido com pó em um vaso de alta pressão. Um meio líquido, tipicamente óleo ou água, é então usado para aplicar pressão imensa e uniforme de todas as direções sobre o molde.

Este método é baseado na Lei de Pascal, que afirma que a pressão aplicada a um fluido confinado é transmitida igualmente em todas as direções. Isso garante que o pó se compacte uniformemente, evitando os gradientes de densidade comuns na prensagem uniaxial (em uma única direção).

A Vantagem Principal: Integridade do Material

O principal benefício da CIP é a produção de uma peça "verde" (uma peça não sinterizada) com densidade excepcionalmente uniforme. Essa homogeneidade minimiza tensões internas e vazios, levando a propriedades mecânicas superiores e mais previsíveis após a etapa final de sinterização.

Por Que o Controle Dimensional É Inerentemente Desafiado

A Natureza do Molde Flexível

O próprio componente que permite a compactação uniforme — o molde de elastômero — é a principal fonte de imprecisão dimensional. Esses moldes, frequentemente feitos de uretano ou borracha, são projetados para se deformar sob pressão.

Mesmo com moldes muito finos e uniformemente espessos, sua deformação não é perfeitamente previsível ou repetível com um alto grau de precisão. Isso resulta em pequenas variações na forma e tamanho final da peça compactada.

Elasticidade (Springback) e Contração do Pó

Após a despressurização do vaso, tanto o pó compactado quanto o molde de elastômero "retornarão" ligeiramente (springback). A extensão desse springback depende das características do pó, de sua densidade compactada e do próprio material do molde.

Além disso, a peça verde encolherá durante a subsequente etapa de sinterização (aquecimento). Embora essa contração possa ser prevista, quaisquer variações dimensionais iniciais do processo CIP serão propagadas, tornando difícil alcançar tolerâncias finais apertadas sem pós-processamento.

O Resultado de "Forma Próxima do Acabamento"

Devido a esses fatores, as peças produzidas via CIP são quase sempre consideradas formas próximas do acabamento. Elas estão próximas da geometria final desejada, mas carecem da precisão exigida para muitas aplicações. Uma etapa de usinagem secundária, como retificação, fresagem ou torneamento, é uma parte planejada e necessária do fluxo de trabalho de fabricação para atingir as especificações finais.

Compreendendo as Trocas da CIP

Vantagem: Geometrias Complexas

A CIP se destaca na formação de peças com formas complexas, incluindo rebaixos ou cavidades internas intrincadas. O molde flexível pode acomodar geometrias que são difíceis ou impossíveis de produzir com matrizes rígidas usadas na prensagem uniaxial.

Limitação: Taxa de Produção e Custo

A CIP é geralmente um processo em lote com tempos de ciclo mais longos em comparação com métodos automatizados como a compactação por matriz ou a moldagem por injeção de pó. Além disso, o equipamento de alta pressão necessário representa um investimento de capital inicial significativo.

Limitação: Controle do Processo

Alcançar uma peça uniforme e de alta qualidade requer controle cuidadoso sobre as taxas de pressurização e despressurização. Apressar este processo pode introduzir defeitos ou variações de densidade, anulando o benefício principal da tecnologia. Isso exige operadores qualificados e um gerenciamento robusto do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão pela CIP requer a priorização de seus benefícios na qualidade do material sobre suas limitações na precisão dimensional diretamente da prensa.

- Se seu foco principal é a precisão final da peça fora do molde: A CIP não é a escolha ideal. Considere processos como a Moldagem por Injeção de Metal (MIM) ou a fundição sob pressão, se forem compatíveis com seu material.

- Se seu foco principal é uma densidade de material superior e uniforme para um componente crítico: A CIP é uma excelente escolha, desde que você planeje e orce a usinagem secundária para atingir as dimensões finais.

- Se seu foco principal é produzir protótipos complexos ou peças de pequena tiragem: A CIP oferece uma solução poderosa, pois as ferramentas (moldes de elastômero) são muito menos dispendiosas do que as ferramentas de aço duro exigidas por outros métodos.

Em última análise, ver a CIP como um processo de formação para um bloco superior pré-usinagem é a chave para aproveitar suas vantagens de material exclusivas de forma eficaz.

Tabela Resumo:

| Limitação | Descrição |

|---|---|

| Deformabilidade do Molde Flexível | A deformabilidade inerente do molde leva a variações imprevisíveis de forma, resultando em peças quase acabadas que exigem usinagem secundária para precisão. |

| Springback e Contração do Pó | A elasticidade (springback) pós-compactação e a contração por sinterização causam mudanças dimensionais, dificultando o alcance de tolerâncias apertadas sem processamento adicional. |

| Taxa de Produção e Custo | A CIP é um processo em lote com ciclos mais longos e altos custos de equipamento, impactando a eficiência e a escalabilidade para aplicações de alto volume. |

| Requisitos de Controle de Processo | Exige gerenciamento cuidadoso das taxas de pressurização e despressurização para evitar defeitos, demandando operadores qualificados e protocolos robustos. |

Com dificuldades no controle dimensional em seus processos de laboratório? A KINTEK é especialista em máquinas de prensa de laboratório, incluindo prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para aumentar a uniformidade e eficiência do material para laboratórios. Nossas soluções ajudam você a alcançar densidade superior e estresse interno mínimo, mesmo com geometrias complexas. Não deixe que as limitações o detenham — entre em contato conosco hoje para discutir como nosso equipamento pode otimizar seu fluxo de trabalho e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Máquina isostática de prensagem a frio CIP para laboratório com divisão eléctrica

- Prensa Isostática a Frio para Laboratório Eléctrica Máquina CIP

- Máquina isostática automática de laboratório para prensagem a frio CIP

- Prensa isostática a frio manual Máquina CIP Prensa de pellets

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

As pessoas também perguntam

- Que fatores influenciam a eficiência da prensagem isostática a frio? Otimize o Pó e as Ferramentas para Melhores Resultados

- Quais indústrias se beneficiam da Prensagem Isostática a Frio (CIP)? Alcance uma Integridade Superior dos Componentes

- Como funciona o processo de saco seco na prensagem isostática a frio? Acelere a sua compactação de pó de alto volume

- Quais são as vantagens da Prensagem Isostática a Frio (CIP) em relação à prensagem em matriz uniaxial?

- Quais são as vantagens técnicas de usar uma prensa isostática a frio (CIP) para pós de eletrólitos?