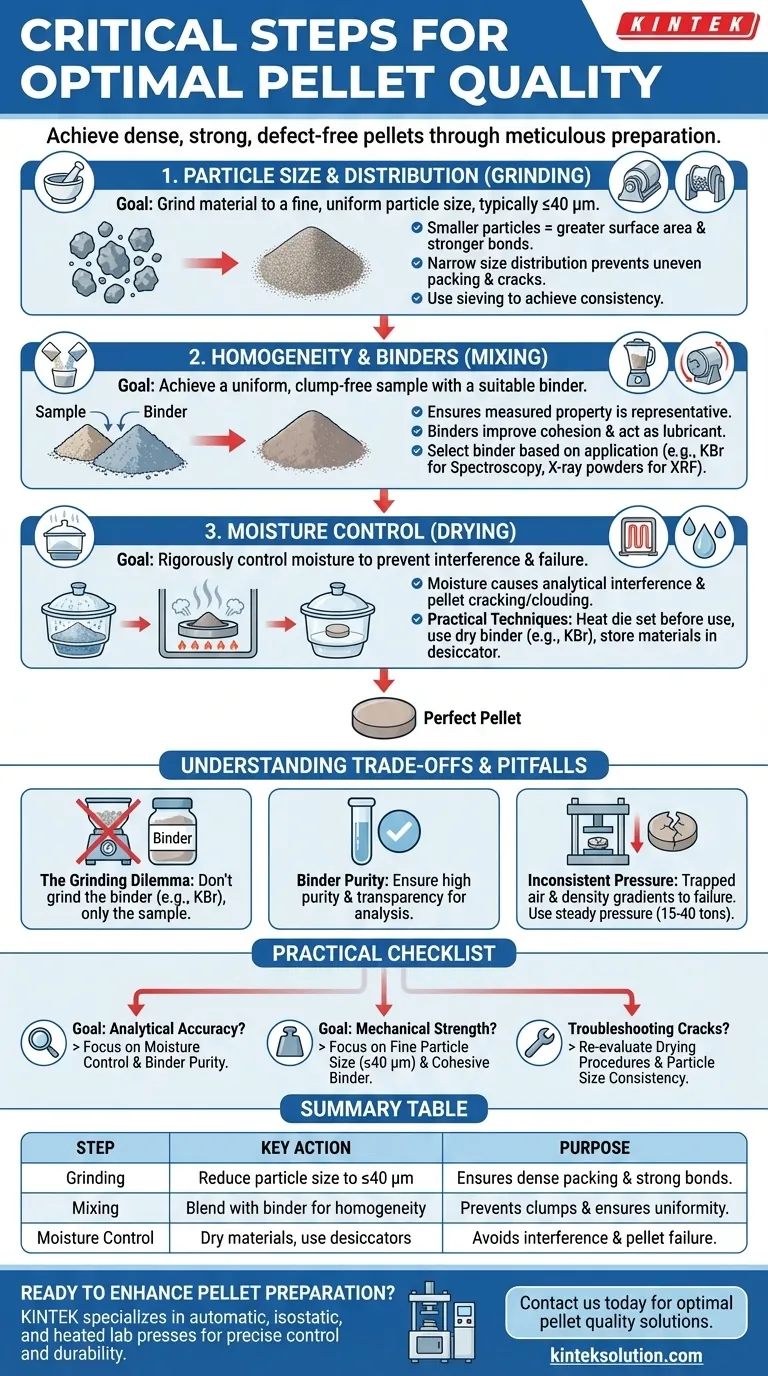

Para alcançar uma qualidade de pellet ideal, você deve se concentrar em três estágios críticos de preparação: moer o material até um tamanho de partícula fino e uniforme (tipicamente abaixo de 40 µm), misturá-lo completamente com um ligante adequado para garantir a homogeneidade e controlar rigorosamente a umidade durante todo o processo. Essas etapas garantem que, quando a pressão é aplicada, o pellet resultante seja denso, forte e livre de defeitos que possam comprometer sua integridade ou seus resultados analíticos.

A qualidade de um pellet de amostra não é determinada durante a prensagem, mas na preparação meticulosa que a precede. Seu objetivo é controlar três variáveis principais – tamanho da partícula, homogeneidade da amostra e teor de umidade – pois cada uma delas afeta diretamente a força final, a uniformidade e a pureza analítica do pellet.

A Base: Tamanho e Distribuição de Partículas

As características físicas do seu pó inicial são o principal determinante da integridade estrutural do pellet final. Acertar isso evita a maioria das falhas comuns.

Por que a Moagem é a Primeira Etapa Crítica

Moer ou triturar sua amostra reduz o tamanho de suas partículas, o que é essencial para um empacotamento denso. O objetivo é criar um pó com partículas geralmente ≤40 µm.

Partículas menores têm uma maior relação área de superfície/volume, permitindo que formem ligações mais fortes sob pressão. Este processo elimina grandes vazios que, de outra forma, se tornariam pontos fracos no pellet acabado.

A Importância de uma Distribuição Estreita de Tamanhos

Um tamanho de partícula consistente é tão importante quanto o próprio tamanho. Um pó com uma ampla gama de tamanhos de partícula irá empacotar de forma irregular.

Durante a compressão, a pressão não é distribuída uniformemente em um pó não uniforme. Isso leva a gradientes de densidade, tensões internas e um pellet propenso a rachaduras ou laminação. A peneiração após a moagem pode ajudar a alcançar essa consistência.

Alcançando a Homogeneidade: Mistura e Ligantes

Um pó perfeitamente moído é eficaz apenas se for uniforme e coeso. Esta etapa garante que sua amostra seja consistente e se mantenha unida.

O Objetivo: Uma Amostra Uniforme e Sem Grumos

O objetivo da mistura é obter uma amostra homogênea e sem grumos. Isso garante que qualquer propriedade medida seja verdadeiramente representativa de todo o lote, e não apenas de um "ponto quente" concentrado.

A mistura completa, frequentemente seguida por peneiração, quebra aglomerados e distribui o material da amostra uniformemente dentro da matriz do ligante.

Seleção e Uso de Ligantes

Ligantes são materiais misturados com a amostra para melhorar a coesão e atuar como um lubrificante durante a compressão. A escolha do ligante depende inteiramente da aplicação.

Para análises espectroscópicas como FTIR, o pó de KBr (brometo de potássio) é usado porque é transparente à luz infravermelha. Para XRF, pós de raios-X especializados são utilizados. Em outras aplicações, ligantes simples como água ou polímeros podem ser suficientes para criar a adesão necessária entre as partículas.

A Variável Oculta: Controle de Umidade

Para muitas técnicas analíticas, particularmente espectroscopia, a umidade é a fonte mais significativa de interferência e falha do pellet.

Por que a Umidade é o Inimigo

A umidade absorvida pelo pó pode causar dois problemas principais. Primeiro, pode criar interferência significativa na análise (por exemplo, picos largos de O-H em um espectro de IV).

Em segundo lugar, a umidade retida pode vaporizar ou se deslocar sob pressão, fazendo com que o pellet rache, turve ou até se estilhace ao ser liberado da matriz.

Técnicas Práticas para Secagem

Controlar a umidade requer uma abordagem sistemática. Aqueça o conjunto da matriz e as bigornas antes do uso para eliminar qualquer condensação superficial.

Sempre use um pó ligante seco (como KBr) e armazene sua amostra e o ligante em um dessecador ou recipiente hermético. Isso evita que o pó reabsorva a umidade atmosférica antes da prensagem.

Compreendendo as Trocas e Armadilhas

Alcançar um pellet perfeito envolve navegar por alguns desafios comuns onde uma abordagem ótima nem sempre é óbvia.

O Dilema da Moagem

Embora moer a amostra seja crítico, você geralmente deve evitar moer seu ligante. Muitos ligantes, como KBr de grau espectroscópico, são fornecidos com um tamanho de partícula ideal.

Moer o KBr pode realmente aumentar sua área de superfície, tornando-o mais propenso a absorver umidade atmosférica. A chave é moer a amostra para corresponder ao tamanho de partícula do ligante e, em seguida, misturá-los suavemente.

Pureza do Ligante e Contaminação

O ligante não é apenas um auxílio estrutural; ele se torna parte da sua amostra. Qualquer impureza ou característica do ligante estará presente em sua análise.

Certifique-se de que seu ligante seja de alta pureza e, para métodos espectroscópicos, que seja transparente na região de interesse. Um ligante inadequado contaminará seus resultados.

Aplicação Inconsistente de Pressão

Todos os esforços de preparação são desperdiçados se a compressão final for falha. Embora não seja estritamente uma etapa de preparação, é a culminação do seu trabalho.

Pressionar muito rapidamente pode prender o ar, e a pressão inconsistente pode criar gradientes de densidade. Aplicar pressão constante dentro da faixa recomendada (geralmente 15 a 40 toneladas) permite que as partículas se assentem e se liguem efetivamente.

Uma Lista de Verificação Prática para Preparação de Pellets

Use seu objetivo final para guiar seu foco durante o processo de preparação.

- Se seu objetivo principal é a precisão analítica (por exemplo, Espectroscopia): Seu foco principal deve ser o controle de umidade e a pureza do ligante, pois estes causam diretamente interferência espectral.

- Se seu objetivo principal é a resistência mecânica e a durabilidade: Concentre-se em obter um tamanho de partícula fino e uniforme (≤40 µm) e em usar um ligante conhecido por sua alta coesão.

- Se você está solucionando problemas de pellets rachados ou turvos: Reavalie seus procedimentos de secagem e verifique se há tamanhos de partículas inconsistentes, pois estas são as causas mais comuns de falha estrutural.

Dominar esses fundamentos de preparação é como você transforma um procedimento rotineiro em uma fonte de dados confiáveis e repetíveis.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| Moagem | Reduzir o tamanho das partículas para ≤40 µm | Garante empacotamento denso e ligações fortes sob pressão |

| Mistura | Misturar com ligante para homogeneidade | Evita grumos e garante representação uniforme da amostra |

| Controle de Umidade | Secar materiais e usar dessecadores | Evita interferência e falha do pellet devido à umidade |

Pronto para aprimorar sua preparação de pellets com máquinas de prensa de laboratório confiáveis? A KINTEK é especialista em prensas de laboratório automáticas, prensas isostáticas e prensas de laboratório aquecidas, projetadas para controle preciso e durabilidade em ambientes de laboratório. Nossos equipamentos ajudam você a obter uma qualidade de pellet ideal, garantindo pressão consistente e manuseio, reduzindo defeitos para resultados analíticos precisos. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas e melhorar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Prensa hidráulica automática de laboratório para prensagem de pellets XRF e KBR

- Prensa hidráulica automática para laboratório Máquina de prensagem de pellets para laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório 2T para KBR FTIR

- Prensa hidráulica de laboratório manual Prensa de pellets de laboratório

- Prensa hidráulica de laboratório Prensa de pellets de laboratório Prensa de bateria de botão

As pessoas também perguntam

- Qual é o objetivo de criar pellets para espectroscopia de XRF usando uma prensa hidráulica? Garantir Análise Elementar Precisa e Repetível

- Por que uma prensa hidráulica de laboratório é necessária para pastilhas de solo em XRF? Garanta precisão analítica e consistência de dados

- Como uma prensa hidráulica é usada em espectroscopia e determinação de composição? Melhore sua precisão analítica

- Como uma prensa hidráulica auxilia na espectroscopia por XRF? Obtenha Análise Elementar Precisa com Preparação de Amostras Confiável

- Como é que as prensas hidráulicas garantem a precisão e a consistência na aplicação da pressão?Explicação das principais caraterísticas