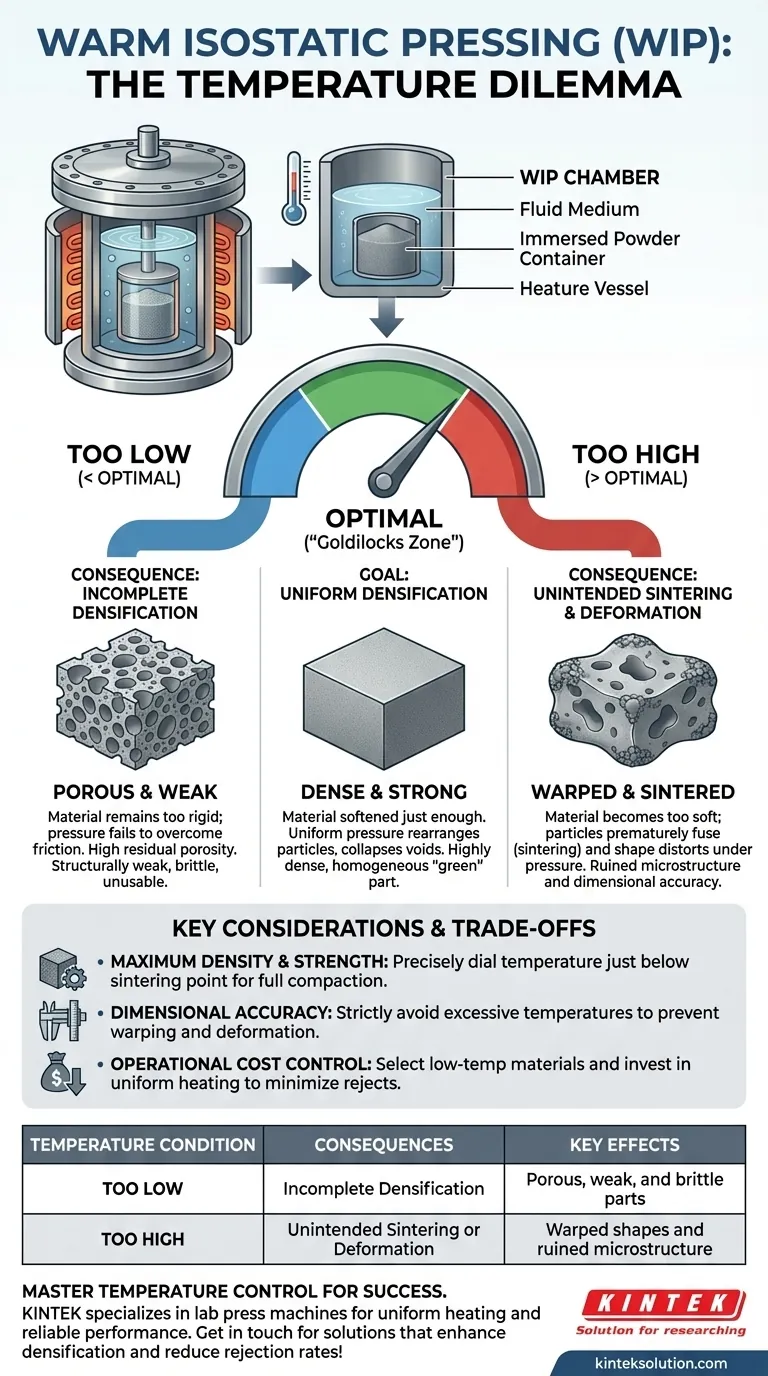

Operar uma Prensa Isostática a Quente (WIP) fora de sua faixa de temperatura ideal tem consequências diretas e prejudiciais no seu produto final. Se a temperatura estiver muito baixa, o material em pó não atingirá a densificação completa, resultando em um componente poroso e fraco. Inversamente, se a temperatura estiver muito alta, o material pode sofrer sinterização ou deformação não intencional, arruinando a forma e a estrutura interna da peça.

O desafio central da Prensagem Isostática a Quente não é simplesmente aplicar calor e pressão, mas usar uma temperatura precisamente controlada para tornar um material maleável o suficiente para uma densificação uniforme, sem desencadear alterações físicas indesejadas, como a sinterização.

O Papel Fundamental da Temperatura na WIP

A Prensagem Isostática a Quente é especificamente projetada para materiais que não podem ser formados eficazmente à temperatura ambiente. O processo envolve o aquecimento de um meio líquido, que por sua vez aquece o pó, tornando-o mais maleável antes e durante a aplicação de alta pressão.

A "Zona de Ouro" para a Formabilidade do Material

Pense na temperatura ideal como um "ponto ideal" ou uma "zona de Ouro" para o seu material específico. O objetivo não é derreter ou fundir o pó, mas amolecê-lo o suficiente.

Esta temperatura elevada reduz o limite de escoamento do material. Isso permite que a pressão imensa e uniforme reorganize efetivamente as partículas do pó, colapse os vazios e alcance uma peça "verde" altamente densa e homogênea.

Viabilizando o Fluxo e a Compactação do Pó

Na temperatura correta, o pó se comporta mais como um fluido sob pressão. Este estado é crucial para o funcionamento da pressão isostática, pois a força é transmitida uniformemente de todas as direções, garantindo densidade consistente em todo o componente, mesmo em geometrias complexas.

Consequências de Operar Fora da Faixa Ideal

Desviar da janela de temperatura precisa para o seu material introduz defeitos imediatos e previsíveis. O processo é rigoroso com erros térmicos.

O Problema das Temperaturas Muito Baixas

Se a temperatura for insuficiente, o material permanece muito rígido. A pressão aplicada não será capaz de superar totalmente o atrito interno e a resistência do pó.

Isso resulta em densificação incompleta. A peça final conterá porosidade residual significativa, tornando-a estruturalmente fraca, quebradiça e inutilizável para a maioria das aplicações de alto desempenho.

Os Perigos das Temperaturas Excessivamente Altas

Exceder a temperatura ideal é igualmente destrutivo, introduzindo dois riscos principais.

Primeiro, corre-se o risco de sinterização não intencional, onde as bordas das partículas de pó começam a se fundir. A sinterização é uma etapa de fabricação distinta que deve ocorrer após a prensagem, e seu início prematuro arruína a microestrutura e a precisão dimensional da peça.

Segundo, a peça pode sofrer deformação. O material fica muito mole e pode ceder, empenar ou perder sua forma pretendida sob a imensa pressão, levando a um componente rejeitado.

Compreendendo os Compromissos e Considerações Chave

Selecionar a temperatura correta não é um palpite; é uma decisão calculada baseada na ciência dos materiais e na capacidade do equipamento.

Requisitos Específicos do Material

Não existe uma temperatura WIP universal. Cada material em pó — seja um polímero, metal ou cerâmica — tem um perfil térmico exclusivo. A temperatura de operação deve ser determinada com base nas propriedades específicas e nos requisitos de moldagem desse material.

A Necessidade Crítica de Uniformidade de Temperatura

A temperatura consistente em toda a câmara de pressão é inegociável. A má uniformidade, onde algumas áreas estão mais quentes ou mais frias que outras, leva a uma densificação inconsistente dentro de uma única peça.

Isso cria tensões internas e pontos fracos, comprometendo a integridade do componente. Sistemas WIP de alta qualidade geralmente mantêm uma uniformidade de temperatura de ±3°C a ±5°C.

Equilibrando Temperatura, Complexidade e Custo

Buscar temperaturas operacionais mais altas aumenta inerentemente a complexidade e o custo do processo. Exige elementos de aquecimento, sistemas de controle e medidas de segurança mais sofisticados, o que impacta diretamente a viabilidade financeira da produção.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo operacional ditará sua abordagem ao controle de temperatura.

- Se seu foco principal é alcançar densidade e resistência máximas: Você deve ajustar a temperatura com precisão para amolecer o material o suficiente para a compactação total, operando logo abaixo do ponto em que a sinterização começa.

- Se seu foco principal é manter precisão dimensional rigorosa: Você deve evitar estritamente temperaturas excessivas que possam causar deformação do material, mesmo que isso exija um ciclo de prensagem mais longo para atingir a densidade desejada.

- Se seu foco principal é controlar os custos operacionais: Escolha materiais que possam ser processados eficazmente em temperaturas mais baixas e invista em equipamentos com excelente uniformidade de temperatura para minimizar as taxas de rejeição de peças.

Em última análise, dominar o controle de temperatura é a chave para liberar todo o potencial da Prensagem Isostática a Quente.

Tabela de Resumo:

| Condição de Temperatura | Consequências | Efeitos Chave |

|---|---|---|

| Muito Baixa | Densificação Incompleta | Peças porosas, fracas e quebradiças |

| Muito Alta | Sinterização ou Deformação Não Intencional | Formas empenadas e microestrutura arruinada |

Garanta um controle de temperatura preciso para suas necessidades de Prensagem Isostática a Quente. A KINTEK é especializada em máquinas de prensa de laboratório, incluindo prensas automáticas de laboratório, prensas isostáticas e prensas de laboratório aquecidas, projetadas para fornecer aquecimento uniforme e desempenho confiável para laboratórios. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua densificação de materiais e reduzir as taxas de rejeição — entre em contato agora!

Guia Visual

Produtos relacionados

- Máquina de prensa hidráulica automática de alta temperatura com placas aquecidas para laboratório

- Máquina de prensa hidráulica aquecida com placas aquecidas para prensa a quente de laboratório com caixa de vácuo

- Máquina de prensa hidráulica automática aquecida com placas quentes para laboratório

- Máquina de prensa hidráulica para laboratório 24T 30T 60T aquecida com placas quentes para laboratório

- Moldes de prensagem isostática de laboratório para moldagem isostática

As pessoas também perguntam

- O que é uma prensa hidráulica aquecida e quais são seus principais componentes? Descubra o seu poder para o processamento de materiais

- Como o uso de uma prensa hidráulica a quente em diferentes temperaturas afeta a microestrutura final de um filme de PVDF? Obtenha porosidade ou densidade perfeitas

- Qual é o papel de uma prensa hidráulica com capacidade de aquecimento na construção da interface para células simétricas de Li/LLZO/Li? Permite a montagem perfeita de baterias de estado sólido

- Por que uma prensa térmica hidráulica é crítica na pesquisa e na indústria? Desbloqueie a Precisão para Resultados Superiores

- Como são aplicadas as prensas hidráulicas aquecidas nos sectores da eletrónica e da energia?Desbloquear o fabrico de precisão para componentes de alta tecnologia